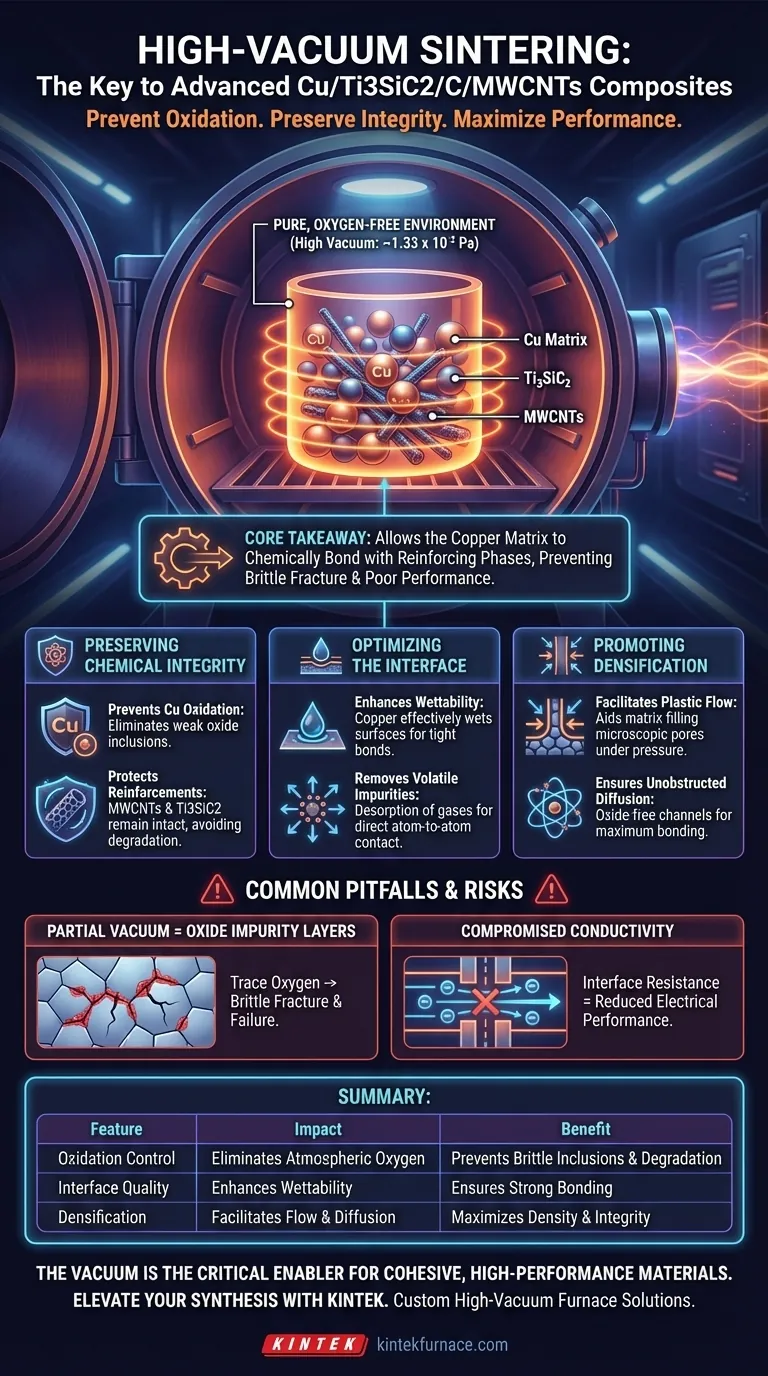

Un entorno de alto vacío es estrictamente necesario para la sinterización de compuestos de Cu/Ti3SiC2/C/MWCNTs para prevenir la oxidación destructiva de los constituyentes del material durante el procesamiento a alta temperatura. Al eliminar el oxígeno atmosférico, el vacío preserva la integridad química de la matriz de cobre y protege los refuerzos a base de carbono de la degradación, asegurando que el material final sea denso, resistente y conductor.

Conclusión Principal El papel fundamental del vacío es mantener un entorno puro y libre de oxígeno que permita a la matriz de cobre unirse químicamente con las fases de refuerzo (Ti3SiC2 y MWCNTs). Sin un alto vacío, se forman barreras de óxido que impiden la adhesión, lo que lleva a fracturas frágiles y un bajo rendimiento mecánico.

Preservación de la Integridad Química

Prevención de la Oxidación de la Matriz

A las altas temperaturas requeridas para la sinterización (a menudo alrededor de 950 °C), el cobre es muy susceptible a la oxidación.

Si hay oxígeno atmosférico presente, la matriz de cobre forma inclusiones de óxido. Estas inclusiones debilitan la estructura del metal y alteran la continuidad requerida tanto para la resistencia mecánica como para la conductividad eléctrica.

Protección de las Fases de Refuerzo

Los elementos de refuerzo, específicamente Ti3SiC2 y Nanotubos de Carbono de Pared Múltiple (MWCNTs), son sensibles a los entornos oxidantes.

En presencia de oxígeno, los MWCNTs pueden degradarse o "quemarse" prematuramente, perdiendo sus propiedades de fortalecimiento únicas. Un entorno de alto vacío protege estos componentes, asegurando que permanezcan intactos para reforzar el compuesto.

Optimización de la Interfaz

Mejora de la Mojabilidad

Para que un compuesto sea resistente, la matriz metálica debe "mojar" o extenderse sobre la superficie de las partículas de refuerzo.

Las capas de óxido actúan como una barrera para este proceso. Al prevenir la oxidación superficial, el vacío asegura que el líquido de cobre pueda mojar eficazmente las fases de refuerzo, lo que lleva a una unión fuerte y cohesiva.

Eliminación de Impurezas Volátiles

Los polvos de materia prima a menudo contienen gases adsorbidos e impurezas volátiles que pueden obstaculizar la densificación.

El entorno de vacío promueve activamente la desorción y eliminación de estos gases. Esta "purificación" de las superficies del polvo allana el camino para el contacto directo átomo a átomo entre el cobre y los refuerzos.

Promoción de la Densificación

Facilitación del Flujo Plástico

La sinterización a menudo implica la aplicación simultánea de calor y presión mecánica (por ejemplo, 27.7 MPa).

El entorno de vacío ayuda en este proceso al permitir que las partículas de cobre experimenten deformación plástica y flujo con mayor facilidad. Esto ayuda a la matriz a llenar los poros microscópicos entre las partículas de refuerzo duras, aumentando significativamente la densidad final del compuesto.

Garantía de Difusión sin Obstrucciones

La difusión en estado sólido es el mecanismo que une los materiales a nivel atómico.

Un alto vacío asegura que no haya películas de óxido que bloqueen estos canales de difusión elemental. Esto da como resultado una interfaz de contacto limpia, maximizando la fuerza de unión y reduciendo la resistencia térmica/eléctrica interfacial.

Errores Comunes a Evitar

El Riesgo de Vacío Parcial

Simplemente reducir la presión a menudo es insuficiente; un alto vacío (a menudo alrededor de $1.33 \times 10^{-2}$ Pa) es crítico.

Si el nivel de vacío es inadecuado, el oxígeno residual aún puede reaccionar con elementos activos. Esto lleva a la formación de "capas de impurezas de óxido" en los límites de grano, que actúan como puntos de iniciación de grietas y hacen que el material falle por fractura frágil bajo tensión.

Compromiso de la Conductividad

Si bien la resistencia mecánica suele ser el foco, las propiedades eléctricas de los compuestos de cobre dependen igualmente del procesamiento en vacío.

La oxidación en la interfaz crea resistencia. No mantener un alto vacío da como resultado un compuesto con una conductividad eléctrica significativamente menor (IACS), lo que anula los beneficios de usar una matriz de cobre.

Tomando la Decisión Correcta para su Objetivo

Lograr las propiedades deseadas en los compuestos de Cu/Ti3SiC2/C/MWCNTs depende del control riguroso de la atmósfera de sinterización.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que el nivel de vacío sea suficiente para prevenir capas de óxido en los límites de grano, ya que estas son la causa principal de fractura frágil.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice el procesamiento de alto vacío para garantizar interfaces limpias y libres de óxido que minimicen la dispersión de electrones y la resistencia.

En última instancia, el vacío no es solo una condición de procesamiento; es el facilitador crítico que permite que la matriz de cobre y los refuerzos actúen como un único material cohesivo.

Tabla Resumen:

| Característica | Impacto del Alto Vacío | Beneficio para el Compuesto |

|---|---|---|

| Control de Oxidación | Elimina el oxígeno atmosférico | Previene inclusiones de óxido frágiles y degradación de la matriz |

| Calidad de Interfaz | Mejora la mojabilidad y la limpieza | Asegura una unión fuerte entre Cu y MWCNTs |

| Densificación | Facilita el flujo plástico y la difusión | Maximiza la densidad final y la integridad estructural |

| Refuerzos | Protege Ti3SiC2 y MWCNTs | Preserva la resistencia mecánica y la conductividad |

| Eliminación de Impurezas | Desorción de gases adsorbidos | Minimiza la porosidad y la resistencia interfacial |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La sinterización precisa de compuestos complejos como Cu/Ti3SiC2/C/MWCNTs requiere los más altos estándares de control atmosférico. KINTEK proporciona soluciones de hornos de alto vacío líderes en la industria, incluidos sistemas de Vacío, CVD, Mufla y Rotatorios, diseñados para eliminar la oxidación y maximizar la densificación del material.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción. Asegure la resistencia mecánica y la conductividad eléctrica de sus materiales con nuestra tecnología térmica especializada.

¿Listo para optimizar su proceso de sinterización? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo mitiga un horno de sinterización de prensado en caliente al vacío la hinchazón del cobre? Solución a los problemas de expansión Fe-Cu

- ¿Por qué son cruciales la presión y la temperatura para los compuestos de Cu-CNT? Eliminar la delaminación en el prensado en caliente al vacío

- ¿Qué papel clave juega un horno de prensado en caliente al vacío en las aleaciones ADSC? Lograr densidad y pureza casi teóricas

- ¿Por qué los moldes de grafito son críticos para el prensado en caliente al vacío de Cu/rGO? Mejora la precisión y la densificación

- ¿Cuáles son las ventajas clave de los hornos de prensado en caliente al vacío en comparación con los hornos convencionales? Logre una pureza y un control superiores

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío en la preparación de aleaciones RuTi de alta densidad? Lograr la máxima densidad y pureza

- ¿Cuál es la función principal de la lámina de grafito dentro del sistema FAST? Optimice su sinterización y protección de herramientas