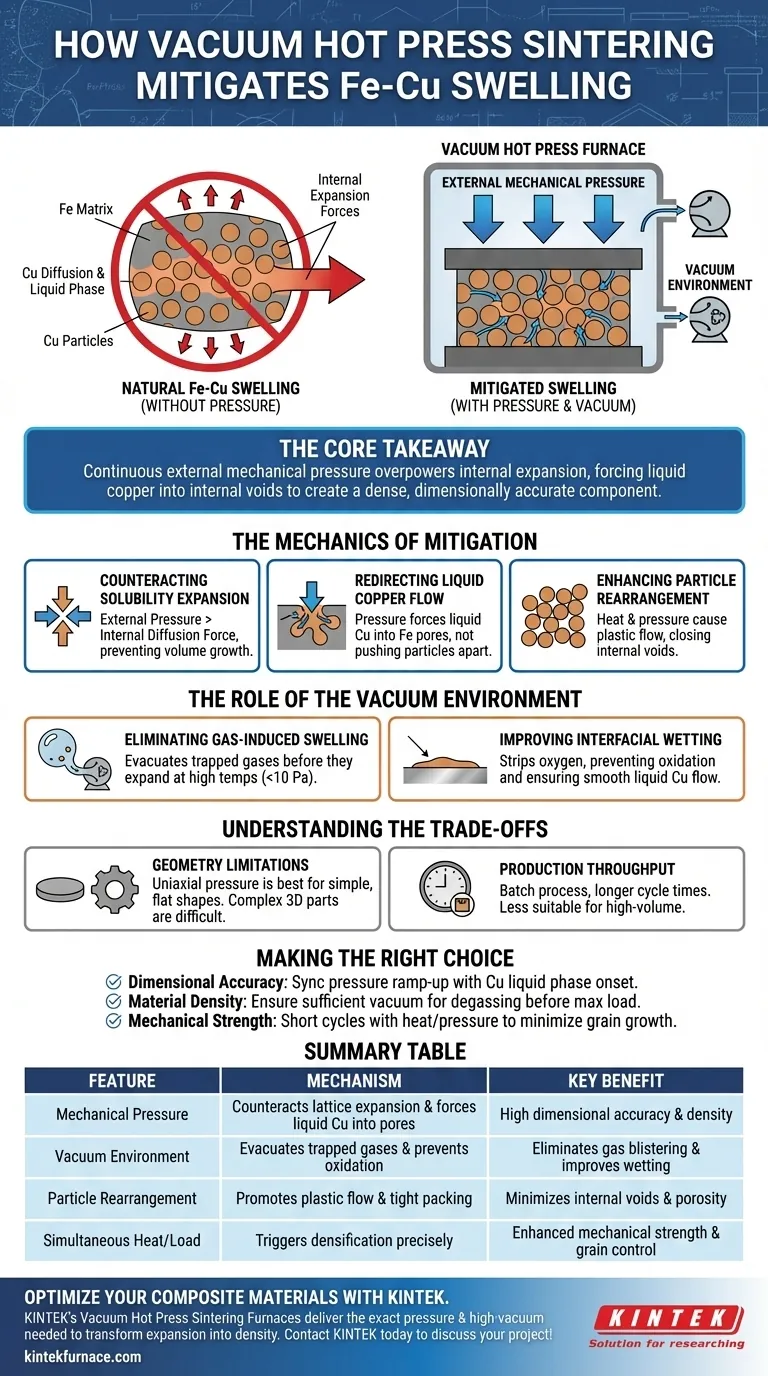

La sinterización por prensado en caliente al vacío mitiga la hinchazón principalmente al aplicar una presión mecánica externa continua durante el ciclo de sinterización para contrarrestar las fuerzas de expansión internas. En lugar de permitir que el material se expanda debido a la difusión de la red y los cambios de solubilidad, el horno fuerza a la fase de cobre líquido a infiltrar los poros del esqueleto a base de hierro.

La conclusión principal Los compuestos Fe-Cu se hinchan naturalmente durante la sinterización porque el cobre se difunde en el hierro, expandiendo la red. Un horno de prensado en caliente al vacío resuelve esto aplicando una presión uniaxial que supera esta expansión, forzando el cobre líquido a penetrar en los vacíos internos para crear un componente denso y dimensionalmente preciso.

La mecánica de la mitigación de la hinchazón

Contrarrestar la expansión por solubilidad

En los compuestos Fe-Cu, la hinchazón ocurre porque el cobre se disuelve en el hierro más fácilmente de lo que el hierro se disuelve en el cobre. Esta diferencia en solubilidad conduce a la expansión de la red y al crecimiento basado en la difusión.

El horno de prensado en caliente al vacío aplica presión mecánica externa que restringe físicamente el material. Esta fuerza externa es mayor que la presión de expansión interna generada por la difusión atómica, lo que evita eficazmente que el componente aumente de volumen.

Redirigir el flujo de cobre líquido

Durante la sinterización en fase líquida, el cobre fundido tiende a separar las partículas de hierro, lo que contribuye a la hinchazón. La presión mecánica del horno altera significativamente esta dinámica.

En lugar de separar las partículas de hierro, la presión fuerza al cobre líquido a fluir hacia los poros del esqueleto de hierro. Esto crea un efecto de relleno que aumenta la densidad sin aumentar las dimensiones externas de la pieza.

Mejorar la reorganización de partículas

La aplicación simultánea de calor y presión promueve el flujo plástico dentro de la matriz. La fuerza mecánica hace que las partículas sólidas se reorganicen y se empaquen más densamente.

Esta reorganización cierra los vacíos internos que de otro modo permanecerían abiertos o se expandirían. El resultado es una estructura compacta donde el cobre actúa como aglutinante en lugar de una cuña.

El papel del entorno de vacío

Eliminar la hinchazón inducida por gases

Mientras que la presión mecánica se encarga de la expansión física, el entorno de vacío aborda la expansión gaseosa. Los compactos de metalurgia de polvos a menudo contienen gases adsorbidos y aire atrapado en los poros.

A altas temperaturas de sinterización (por ejemplo, 950 °C), los gases atrapados se expanden violentamente, lo que provoca ampollas o hinchazón. El entorno de vacío de baja presión (a menudo por debajo de 10 Pa) evacúa estos gases antes de que ocurra el cierre de los poros, eliminando una causa secundaria de hinchazón.

Mejorar la humectación interfacial

La oxidación en las superficies metálicas impide que el cobre líquido humecte adecuadamente las partículas de hierro. Una mala humectación conduce a huecos y una densificación ineficiente, lo que puede exacerbar la inestabilidad dimensional.

El entorno de vacío elimina el oxígeno de la cámara de sinterización, lo que evita la oxidación de los polvos de hierro y cobre. Esto garantiza interfaces metálicas limpias, lo que permite que el cobre líquido fluya suavemente hacia los vacíos bajo la presión aplicada.

Comprensión de las compensaciones

Limitaciones de geometría

La presión mecánica en estos hornos es típicamente uniaxial (aplicada desde arriba y desde abajo). Este mecanismo es muy eficaz para formas planas y simples como discos o placas.

Sin embargo, esto limita la producción de geometrías 3D complejas. Las piezas con socavados o características laterales complejas no se pueden presurizar uniformemente de manera efectiva, lo que puede provocar una densidad desigual en áreas intrincadas.

Rendimiento de producción

El prensado en caliente al vacío es inherentemente un proceso por lotes. Combina la sinterización y la densificación en un solo paso, lo que produce propiedades de material superiores pero sacrifica la velocidad.

En comparación con la sinterización continua en cintas, los tiempos de ciclo son más largos. Esto hace que el proceso sea ideal para componentes críticos de alto rendimiento, pero potencialmente prohibitivo en cuanto a costos para piezas de consumo de alto volumen y bajo costo.

Tomar la decisión correcta para su objetivo

Para maximizar los beneficios de la sinterización por prensado en caliente al vacío para su aplicación Fe-Cu, considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la precisión dimensional: Optimice el aumento gradual de la presión mecánica para que coincida exactamente con el inicio de la fase líquida de cobre para contrarrestar instantáneamente la hinchazón.

- Si su enfoque principal es la densidad del material: Asegúrese de que sus niveles de vacío sean suficientes para desgasificar completamente el polvo antes de aplicar la carga mecánica máxima para evitar bolsas de gas atrapadas.

- Si su enfoque principal es la resistencia mecánica: Utilice el calor y la presión simultáneos para minimizar el crecimiento del grano, ya que los tiempos de ciclo más cortos bajo presión preservan las estructuras de grano fino (20-400 nm).

El horno de prensado en caliente al vacío convierte la desventaja natural de la hinchazón Fe-Cu en una ventaja al redirigir esa energía hacia la densificación interna.

Tabla resumen:

| Característica | Mecanismo de mitigación de hinchazón | Beneficio clave |

|---|---|---|

| Presión mecánica | Contrarresta la expansión de la red y fuerza el Cu líquido en los poros del hierro | Alta precisión dimensional y densidad |

| Entorno de vacío | Evacúa los gases atrapados y previene la oxidación | Elimina las ampollas por gas y mejora la humectación |

| Reorganización de partículas | Promueve el flujo plástico y el empaquetamiento denso de partículas sólidas | Minimiza los vacíos internos y la porosidad |

| Calor/Carga simultáneos | Activa la densificación precisamente en la fase líquida de cobre | Resistencia mecánica mejorada y control de grano |

Optimice sus materiales compuestos con KINTEK

No permita que la hinchazón de la sinterización comprometa la precisión de sus componentes Fe-Cu. Los hornos avanzados de sinterización por prensado en caliente al vacío de KINTEK están diseñados para ofrecer la presión mecánica exacta y el entorno de alto vacío necesarios para transformar la expansión en densidad.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción. Ya sea que su objetivo sea una estabilidad dimensional superior o la máxima resistencia del material, nuestro equipo técnico está listo para ayudarle a diseñar la solución térmica perfecta.

¿Listo para lograr una densificación superior? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre su proyecto!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío? Mejora de la eficiencia del sinterizado de compuestos

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.

- ¿Cómo influye la función de presión programable de un horno de prensado en caliente al vacío en la calidad de los objetivos IZO?

- ¿Qué ventajas ofrece la tecnología de prensado al vacío en los procesos de conformado de metales? Logre precisión y eficiencia en el conformado de metales

- ¿Por qué es necesario un entorno de alto vacío en un horno de prensado en caliente al vacío (VHP) para preparar composites de aleación de magnesio? Prevenir la oxidación y maximizar el rendimiento

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica