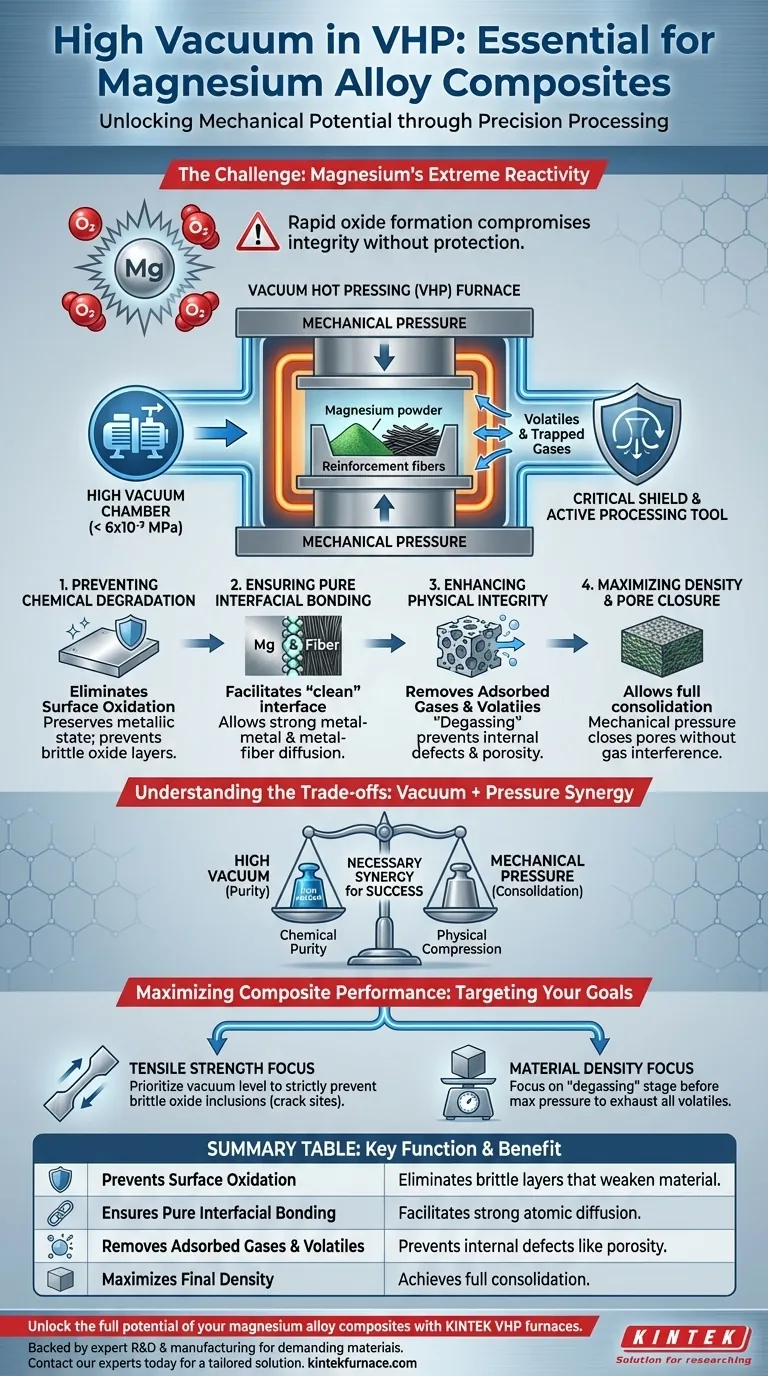

La extrema reactividad química del magnesio hace que un entorno de alto vacío sea innegociable durante el prensado en caliente al vacío (VHP). El vacío actúa como un escudo crítico, reduciendo el contenido de oxígeno a niveles insignificantes (por ejemplo, 6 x 10^-3 MPa) para prevenir la rápida formación de óxidos quebradizos que de otro modo comprometerían la integridad estructural del composite.

La función principal del alto vacío es mantener la pureza de la superficie y facilitar la densificación. Al aislar la matriz de magnesio del oxígeno y extraer activamente los gases atrapados, el vacío asegura una fuerte unión interfacial entre el metal y las fases de refuerzo, que es el factor determinante para el rendimiento mecánico.

Prevención de la degradación química

Eliminación de la oxidación superficial

Las aleaciones de magnesio, como AZ31 y AZ91, son muy propensas a la oxidación, especialmente a las altas temperaturas requeridas para la sinterización. Sin vacío, el oxígeno reacciona instantáneamente con la superficie del magnesio.

Esta reacción forma capas de óxido que son químicamente estables pero mecánicamente quebradizas. El entorno de alto vacío aísla eficazmente el material del oxígeno, preservando el estado metálico del polvo o las láminas de magnesio durante todo el proceso de calentamiento.

Garantía de una unión interfacial pura

Para que un composite posea alta resistencia, la matriz (magnesio) debe unirse directamente al refuerzo (fibras o partículas). Las capas de óxido actúan como una barrera para esta unión, impidiendo la difusión atómica necesaria entre las capas.

Al prevenir la formación de estas capas de impurezas, el vacío facilita una interfaz "limpia". Esto permite la formación de conexiones puras metal-metal y metal-fibra, que son esenciales para transferir eficazmente el esfuerzo dentro del composite.

Mejora de la integridad física

Eliminación de gases adsorbidos y volátiles

Las materias primas, en particular los polvos, a menudo transportan gases adsorbidos o impurezas volátiles en sus superficies. Durante las etapas iniciales de la sinterización, estas impurezas se liberan.

El entorno de vacío extrae activamente estos volátiles y agota los gases residuales atrapados entre las capas apiladas. Si estos gases no se eliminaran, se expandirían durante el calentamiento, provocando defectos internos.

Maximización de la densidad y el cierre de poros

Lograr una densidad cercana a la teórica es un objetivo principal del prensado en caliente. Los gases residuales atrapados en huecos microscópicos pueden impedir que el material se compacte por completo, lo que lleva a la porosidad.

El entorno de vacío promueve la "desgasificación", ayudando a expulsar el aire de estos huecos interfaciales microscópicos. Esto permite que la presión mecánica del VHP cierre eficazmente los poros, lo que resulta en una estructura de composite densa y libre de defectos.

Comprensión de las compensaciones

La necesidad de presión mecánica

Si bien un alto vacío es esencial para la pureza química, rara vez es suficiente por sí solo para lograr una consolidación completa. Los datos de referencia sugieren que el vacío debe combinarse con presión mecánica para garantizar el éxito.

Se requiere presión mecánica para romper a la fuerza cualquier película de óxido preexistente que el vacío no pueda eliminar y para comprimir físicamente el material. Confiar únicamente en el vacío sin la presión adecuada puede resultar en una eficiencia deficiente de difusión atómica, incluso si el entorno está libre de oxígeno.

Maximización del rendimiento del composite

Para asegurarse de que está utilizando el proceso VHP de manera eficaz para composites de magnesio, considere sus objetivos de rendimiento específicos:

- Si su principal objetivo es la resistencia a la tracción: Priorice el nivel de vacío para prevenir estrictamente inclusiones de óxido quebradizas, que actúan como sitios de iniciación de grietas.

- Si su principal objetivo es la densidad del material: Concéntrese en la etapa de "desgasificación" al vacío antes de aplicar la presión máxima para garantizar que todas las impurezas volátiles se agoten de la mezcla de polvos.

En última instancia, el alto vacío no es solo una medida protectora; es una herramienta de procesamiento activa que purifica las interfaces para desbloquear todo el potencial mecánico de las aleaciones de magnesio.

Tabla resumen:

| Función clave del alto vacío | Beneficio para el composite de magnesio |

|---|---|

| Previene la oxidación superficial | Elimina capas de óxido quebradizas que debilitan el material. |

| Garantiza una unión interfacial pura | Facilita una fuerte difusión atómica entre la matriz y el refuerzo. |

| Elimina gases adsorbidos y volátiles | Previene defectos internos como la porosidad mediante la desgasificación del material. |

| Maximiza la densidad final | Permite que la presión mecánica consolide completamente el material sin interferencia de gas. |

Desbloquee todo el potencial de sus composites de aleación de magnesio con un horno VHP de precisión de KINTEK.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD, incluidos hornos de alta temperatura de laboratorio personalizables diseñados para materiales exigentes como el magnesio. Nuestras soluciones garantizan el entorno de alto vacío crítico que necesita para prevenir la oxidación y lograr una densidad y resistencia de material superiores.

¿Listo para mejorar su investigación o producción? Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y recibir una solución a medida.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno de sinterización por prensado en caliente al vacío? Domina la creación de materiales densos

- ¿Por qué el control preciso de la temperatura es fundamental para los objetivos de IZO? Domine la gestión de la volatilización del óxido de indio

- ¿Qué es el prensado en caliente y cómo funciona? Logre una densidad y resistencia superiores del material

- ¿Cuál es el papel de los hornos de prensa en caliente en la producción de materiales compuestos? Desbloquee un rendimiento superior en materiales compuestos

- ¿Cuáles son las características de un horno de sinterización por prensado en caliente? Logre materiales de alta densidad con control de precisión

- ¿Por qué se debe eliminar la capa superficial de las muestras de aleación de titanio mediante rectificado? Garantizar alta resistencia después del prensado en caliente al vacío

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son las ventajas técnicas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS) para cerámicas de Titanato de Bario?