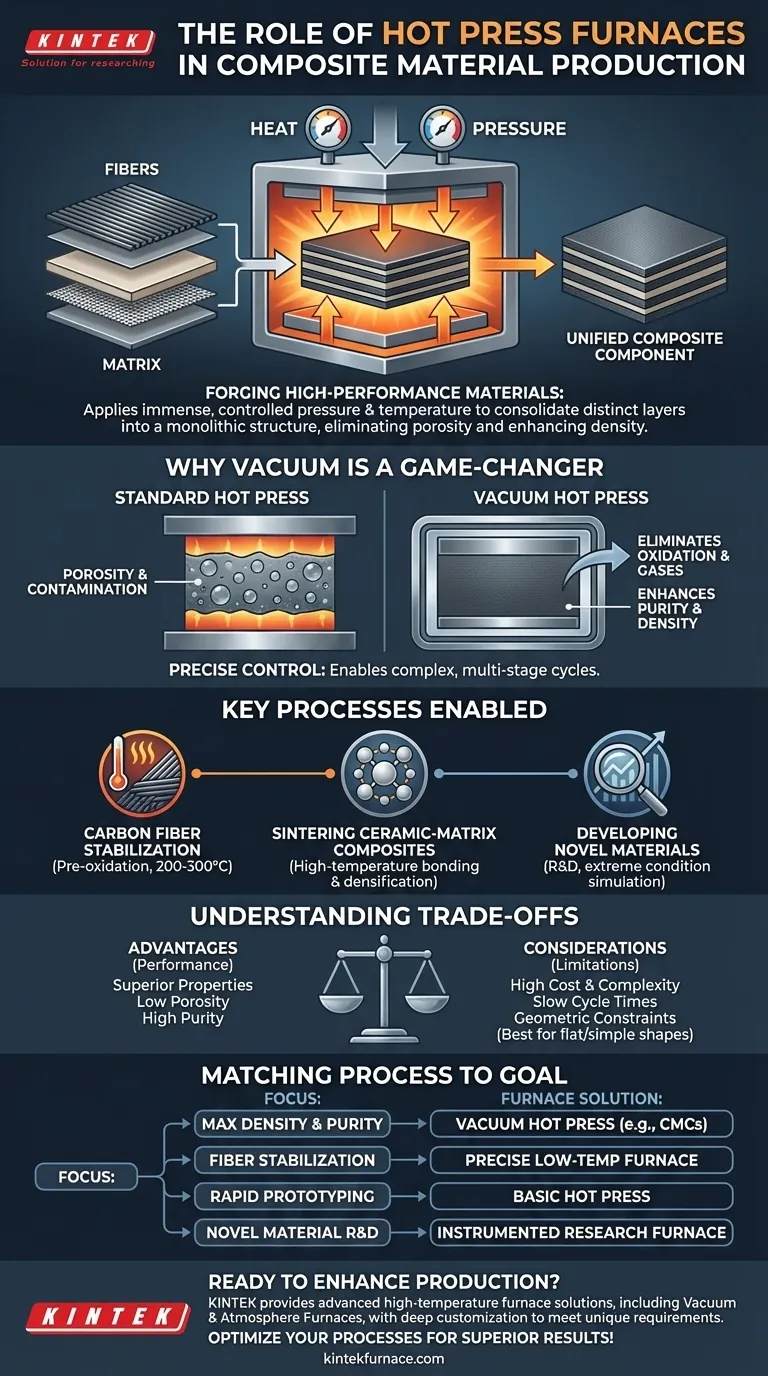

En esencia, el papel de un horno de prensa en caliente es forjar materiales compuestos de alto rendimiento aplicando simultáneamente una presión inmensa y controlada y alta temperatura. Este proceso consolida capas distintas de material, como fibras y una matriz, en un componente único y unificado con propiedades superiores a las de sus partes individuales.

Un horno de prensa en caliente no es simplemente una prensa o un horno; es un instrumento de precisión que crea un entorno altamente controlado. Su función principal es eliminar la porosidad y asegurar el contacto íntimo entre los constituyentes del material, mejorando fundamentalmente la densidad, la resistencia y el rendimiento general del compuesto final.

El Papel Fundamental: Forjar un Material Unificado

La resistencia de un material compuesto se deriva de la fusión exitosa de sus componentes. El horno de prensa en caliente es la herramienta crítica que facilita esta transformación de capas separadas en una estructura monolítica.

Aplicación de Calor y Presión

La aplicación simultánea de calor y presión es la característica definitoria de este proceso. El calor ablanda el material de la matriz, permitiéndole fluir y mojar las fibras de refuerzo, mientras que la presión compacta físicamente las capas.

Esta acción combinada expulsa el aire y los volátiles atrapados, asegurando una pieza final densa y libre de vacíos. Esta consolidación es esencial para lograr las propiedades mecánicas deseadas.

Por Qué el Vacío Cambia las Reglas del Juego para los Compuestos

La prensado en caliente estándar es efectiva, pero los hornos de prensa en caliente al vacío representan un salto significativo en capacidad. Al realizar el proceso al vacío, los operadores obtienen un nivel de control sin precedentes, lo que permite la producción de materiales de próxima generación.

Eliminación de Contaminación y Porosidad

Un entorno de vacío elimina gases atmosféricos como el oxígeno y el nitrógeno, que pueden reaccionar con los materiales a altas temperaturas y crear impurezas. Esto previene la oxidación y asegura la pureza química del material.

Al evacuar la cámara, el horno también proporciona una vía más eficaz para eliminar los gases residuales y la humedad del interior del laminado compuesto, lo que conduce a niveles aún más bajos de porosidad.

Permite un Control Preciso de la Temperatura y la Presión

Los hornos de vacío avanzados ofrecen un control excepcional sobre el calentamiento y la aplicación de presión. Esto permite ciclos complejos de varias etapas adaptados al sistema de material específico.

Esta precisión es crucial para procesar materiales sensibles y para desarrollar nuevos compuestos donde la ventana de procesamiento es extremadamente estrecha.

Procesos Clave en la Producción Avanzada de Compuestos

Los hornos de prensa en caliente no se utilizan para una sola tarea; son herramientas versátiles empleadas en varias etapas del desarrollo y la fabricación de compuestos.

Estabilización de Fibra de Carbono

En la producción de compuestos reforzados con fibra de carbono, el horno se utiliza para la preoxidación. Este es un tratamiento térmico a baja temperatura (200-300°C) que estabiliza la estructura de la fibra bruta, preparándola para las temperaturas mucho más altas de la carbonización.

Sinterización de Compuestos de Matriz Cerámica

Para materiales como los compuestos de Carburo de Silicio/Carburo de Silicio (SiC/SiC), el horno se utiliza para la sinterización por prensado en caliente a alta temperatura. Este proceso utiliza calor y presión para unir partículas cerámicas, densificando la matriz alrededor de las fibras para crear un componente increíblemente resistente y al calor.

Desarrollo de Materiales Novedosos

Los investigadores confían en gran medida en los hornos de prensa en caliente para investigar el comportamiento de los materiales en condiciones extremas. Al simular estos entornos, pueden comprender las propiedades fundamentales y acelerar el desarrollo de nuevos materiales avanzados para aplicaciones aeroespaciales, de defensa y energéticas.

Entendiendo las Ventajas y Desventajas

Aunque potente, la tecnología de prensado en caliente no es una solución universal. Implica limitaciones específicas que deben considerarse.

Costo y Complejidad

Los hornos de prensa en caliente, especialmente los modelos de alto vacío, son inversiones de capital significativas. Requieren infraestructura especializada y operadores altamente capacitados para gestionar los complejos ciclos de procesamiento.

Limitaciones del Tiempo de Ciclo

En comparación con métodos de fabricación más rápidos como el moldeo por inyección, el prensado en caliente es un proceso relativamente lento y por lotes. Los ciclos de calentamiento, remojo y enfriamiento pueden tardar varias horas, lo que limita el rendimiento de la producción.

Restricciones Geométricas

La naturaleza de la aplicación de presión uniaxial significa que el prensado en caliente es más adecuado para producir geometrías relativamente simples, planas o suavemente curvadas. La fabricación de piezas con formas tridimensionales altamente complejas puede ser un desafío o imposible.

Adaptando el Proceso a su Objetivo de Compuesto

Elegir el enfoque correcto depende completamente del resultado deseado para su material.

- Si su objetivo principal es la máxima densidad y pureza (por ejemplo, CMCs): Una prensa en caliente al vacío es esencial para la sinterización a alta temperatura y la eliminación de vacíos internos.

- Si su objetivo principal es estabilizar fibras precursoras: Un horno con control preciso en el rango de 200-300°C es crítico para una preoxidación efectiva.

- Si su objetivo principal es la creación rápida de prototipos de laminados simples: Una prensa en caliente básica, sin vacío, puede proporcionar una consolidación suficiente para las pruebas iniciales.

- Si su objetivo principal es desarrollar sistemas de materiales novedosos: Se requiere un horno de investigación altamente instrumentado para investigar el comportamiento en condiciones precisamente controladas.

En última instancia, dominar el horno de prensa en caliente es clave para desbloquear todo el potencial de rendimiento de los materiales compuestos avanzados.

Tabla Resumen:

| Aspecto | Función en la Producción de Compuestos |

|---|---|

| Función Principal | Consolida capas en una estructura unificada aplicando calor y presión simultáneamente. |

| Beneficios Clave | Elimina la porosidad, mejora la densidad y la resistencia, asegura la pureza del material. |

| Procesos Habilitados | Estabilización de fibra de carbono, sinterización de compuestos de matriz cerámica, desarrollo de nuevos materiales. |

| Consideraciones | Alto costo, tiempos de ciclo lentos, restricciones geométricas para formas complejas. |

¿Listo para mejorar su producción de materiales compuestos con precisión? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de prensa en caliente hechos a medida pueden optimizar sus procesos de compuestos para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas