En última instancia, su elección está dictada por dos factores: la temperatura máxima que requiere su material y su reactividad química dentro del entorno del horno. El elemento calefactor debe ser capaz de alcanzar la temperatura deseada sin contaminar su muestra, mientras que el método de presurización debe aplicar la fuerza necesaria de manera controlada y en una atmósfera no reactiva.

El proceso de selección para una prensa en caliente al vacío es un acto de equilibrio. Debe elegir un elemento calefactor que pueda alcanzar la temperatura de proceso deseada sin interferir químicamente con su material, y un sistema de presurización que aplique una fuerza uniforme dentro de una atmósfera de vacío o gas inerte cuidadosamente controlada.

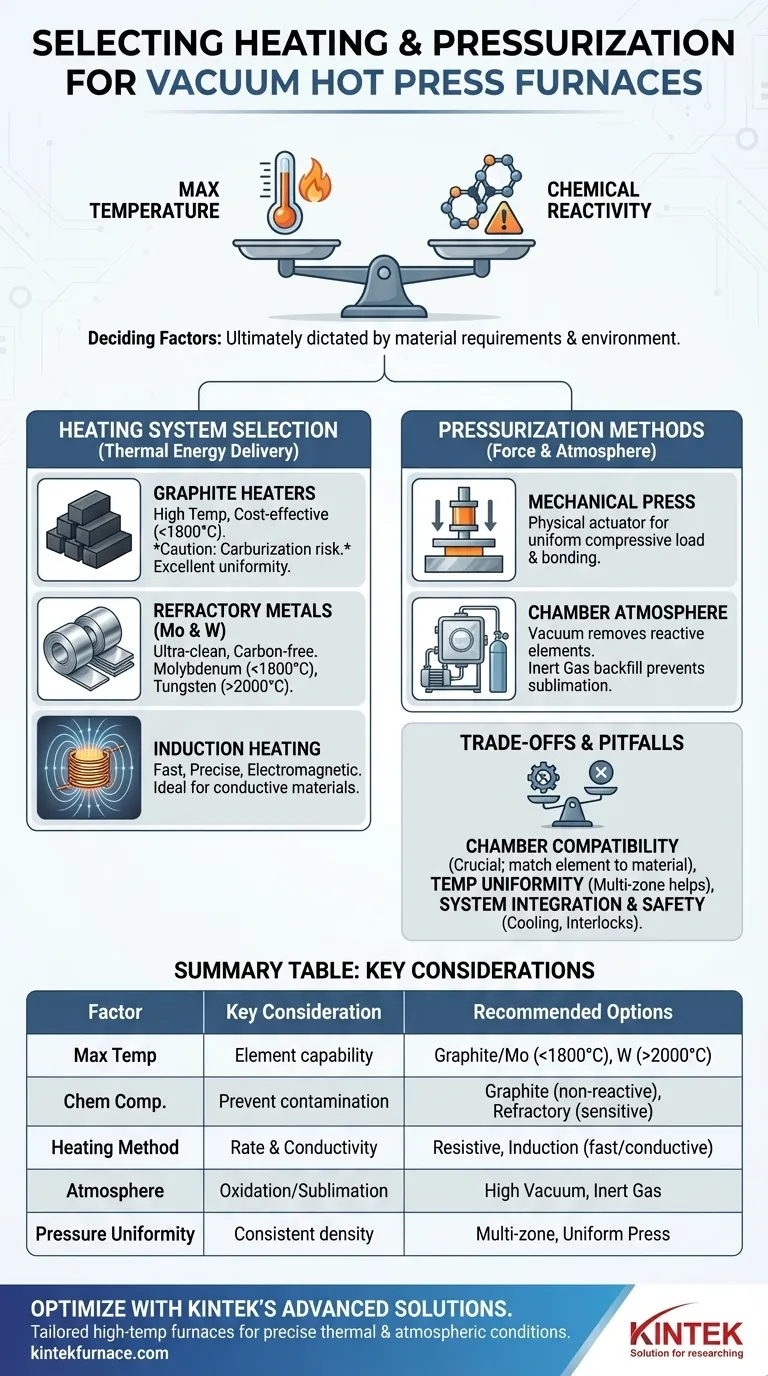

Desglose de los Sistemas Centrales: Calor y Presión

Un horno de prensa en caliente al vacío integra dos sistemas distintos pero interdependientes para cumplir su función. Comprenderlos por separado es el primer paso para tomar una decisión informada.

El Papel del Sistema de Calefacción

Este sistema es responsable de suministrar energía térmica. Su diseño y composición de materiales influyen directamente en la temperatura máxima del horno, la velocidad de calentamiento y la limpieza del entorno de procesamiento.

El Papel del Sistema de Presurización

Este sistema tiene dos componentes: la prensa mecánica que aplica fuerza física para la compactación y la unión, y el sistema de vacío que controla la atmósfera gaseosa, eliminando elementos reactivos como el oxígeno.

Selección del Elemento Calefactor Adecuado

El elemento calefactor es el corazón del horno. Su decisión aquí está impulsada principalmente por los requisitos de temperatura de su proceso y la compatibilidad química con los materiales que está calentando.

La Temperatura como Impulsor Principal

La primera pregunta que debe responder es: ¿cuál es mi temperatura máxima de procesamiento? Esto reducirá inmediatamente sus opciones, ya que cada tipo de elemento tiene un rango operativo distinto.

Calentadores de Grafito

El grafito es una opción común y rentable para aplicaciones de alta temperatura. Ofrece una excelente uniformidad térmica y es robusto.

Sin embargo, su principal limitación es la reactividad. A altas temperaturas, puede introducir carbono en su muestra, un proceso conocido como carbonización, que es indeseable para muchos metales y cerámicas.

Calentadores de Metales Refractarios (Molibdeno y Tungsteno)

Para aplicaciones que requieren un entorno ultralimpio y libre de carbono, los metales refractarios son la opción superior.

El molibdeno se utiliza a menudo para temperaturas de hasta aproximadamente 1800 °C. El tungsteno se reserva para las aplicaciones más extremas, capaz de alcanzar temperaturas muy superiores a los 2000 °C.

Calentamiento por Inducción

La inducción es un método de calentamiento diferente. En lugar de depender de elementos resistivos, utiliza un campo electromagnético para calentar directamente un susceptible eléctricamente conductor o la propia pieza de trabajo.

Este método proporciona velocidades de calentamiento excepcionalmente rápidas y un control preciso, lo que lo hace ideal para aplicaciones como el moldeo al vacío o el procesamiento de materiales conductores específicos.

Comprensión de los Métodos de Presurización

El término "presión" en una prensa en caliente se refiere tanto a la fuerza mecánica aplicada a la muestra como a la presión gaseosa dentro de la cámara.

El Sistema de Prensa Mecánica

Este es el actuador físico (típicamente hidráulico) que aplica una carga compresiva controlada a su material. La consideración clave aquí es asegurar que el sistema pueda entregar la fuerza requerida de manera uniforme en toda la pieza para lograr una densidad y unión consistentes.

El Control de la Atmósfera de la Cámara

El sistema de vacío, compuesto por bombas, válvulas y manómetros, es fundamental para eliminar el aire y prevenir la oxidación. Para muchos procesos, un alto vacío es todo lo que se necesita.

En algunos casos, la cámara se rellena con una baja presión de un gas inerte, como argón. Esto puede prevenir la sublimación de ciertos elementos de la muestra a altas temperaturas y mejorar la uniformidad térmica a través de la convección.

Comprender las Compensaciones y las Trampas

Seleccionar los componentes correctos implica navegar por una serie de compensaciones críticas que pueden afectar el éxito del proceso y la longevidad del equipo.

El Desafío de la Compatibilidad Química

Este es el punto de fallo más común. Usar un calentador de grafito para procesar una aleación sensible al carbono, por ejemplo, contaminará el material y comprometerá sus propiedades. Siempre cruce la referencia del material de su pieza de trabajo con la composición del elemento calefactor.

Lograr la Uniformidad de la Temperatura

Aplicar alta presión mecánica dificulta el calentamiento uniforme. Los sistemas modernos a menudo utilizan tres o cuatro zonas de calentamiento controladas independientemente para garantizar que toda la pieza de trabajo alcance la temperatura deseada de manera uniforme, evitando tensiones internas o sinterización incompleta.

Integración del Sistema y Seguridad

Una prensa en caliente es un sistema complejo donde cada componente debe funcionar en concierto. Un sistema robusto de refrigeración por agua es esencial para proteger la cámara y las bombas de vacío. Asimismo, los enclavamientos de seguridad en puertas, válvulas y sistemas de presión son innegociables para prevenir accidentes durante la operación.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe basarse en una comprensión clara de los objetivos de su proceso.

- Si su enfoque principal es la sinterización rentable de carburos u otros materiales no reactivos: Los elementos calefactores de grafito proporcionan un excelente equilibrio entre el rendimiento a alta temperatura y el valor económico.

- Si su enfoque principal es el procesamiento de metales o cerámicas sensibles a la contaminación: Los calentadores de metales refractarios, como el molibdeno o el tungsteno, son esenciales para mantener un entorno limpio y libre de carbono.

- Si su enfoque principal es el calentamiento rápido de materiales conductores para moldeo o soldadura fuerte: Un sistema de calentamiento por inducción ofrece una velocidad inigualable y un control preciso de la temperatura.

- Si su enfoque principal es prevenir la oxidación y la sublimación de materiales: Un sistema de vacío de alto rendimiento es fundamental, con la opción de rellenar con gas inerte que proporciona una capa adicional de control del proceso.

Al adaptar cuidadosamente las capacidades de su sistema a las necesidades específicas de su material, garantiza un proceso de fabricación preciso, repetible y exitoso.

Tabla Resumen:

| Factor de Selección | Consideraciones Clave | Opciones Recomendadas |

|---|---|---|

| Temperatura Máxima | Determina la capacidad del material del elemento calefactor | Grafito (<1800°C), Molibdeno (<1800°C), Tungsteno (>2000°C) |

| Compatibilidad Química | Previene la contaminación de la muestra y la carbonización | Grafito (materiales no reactivos), Metales Refractarios (materiales sensibles al carbono) |

| Método de Calentamiento | Equilibra la velocidad de calentamiento y la conductividad del material | Calentamiento Resistivo (uso general), Calentamiento por Inducción (calentamiento rápido para materiales conductores) |

| Control de Atmósfera | Previene la oxidación y la sublimación de materiales | Alto Vacío (estándar), Relleno de Gas Inerte (control mejorado) |

| Uniformidad de Presión | Asegura densidad y unión consistentes | Sistemas de calentamiento multizona, Prensa hidráulica con distribución uniforme de la fuerza |

Optimice su Proceso de Prensa en Caliente al Vacío con las Soluciones Avanzadas de KINTEK

¿Tiene dificultades para equilibrar los requisitos de temperatura, la compatibilidad de materiales y la uniformidad de la presión en sus aplicaciones de prensa en caliente al vacío? KINTEK aprovecha una I+D excepcional y capacidades de fabricación internas para ofrecer soluciones de hornos de alta temperatura precisamente adaptadas. Nuestra experiencia en hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD garantiza que sus materiales reciban las condiciones térmicas y atmosféricas perfectas para un procesamiento exitoso.

Ya sea que esté trabajando con aleaciones sensibles al carbono que requieren calentadores de metales refractarios o necesite calentamiento por inducción rápido para materiales conductores, nuestra sólida capacidad de personalización profunda aborda sus requisitos experimentales únicos. Póngase en contacto con nuestro equipo de ingeniería hoy mismo para discutir cómo podemos mejorar su proceso de fabricación con soluciones de prensa en caliente confiables y libres de contaminación.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores