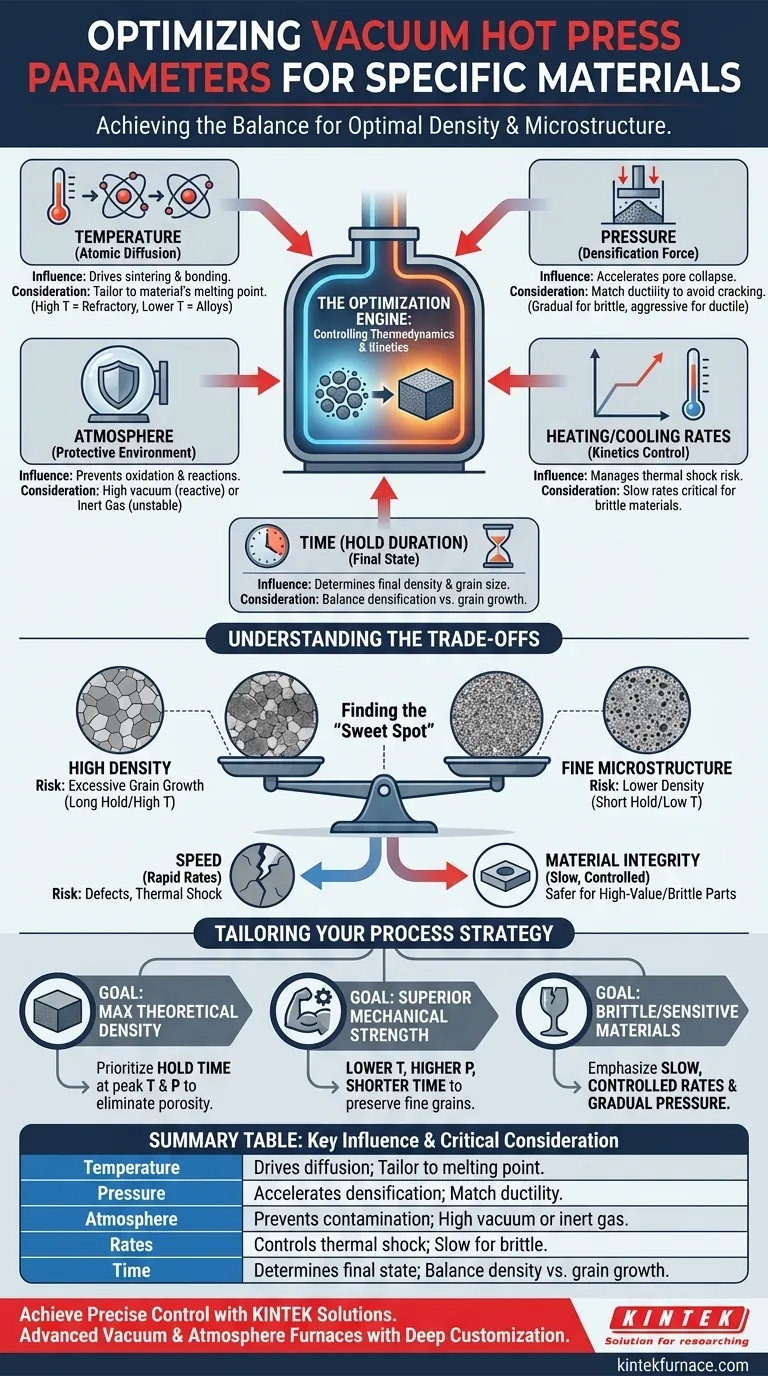

Para lograr resultados óptimos, los parámetros de proceso primarios que debe optimizar en un horno de prensa en caliente al vacío son la temperatura, la presión, la atmósfera (nivel de vacío), las velocidades de calentamiento/enfriamiento y el tiempo. Estas variables no son independientes; deben equilibrarse cuidadosamente y adaptarse a las propiedades químicas y físicas específicas del material que está procesando para lograr la densidad y microestructura finales deseadas.

El desafío principal del prensado en caliente al vacío no es simplemente alcanzar una temperatura o presión establecida, sino controlar toda la vía termodinámica y cinética. El éxito depende de comprender cómo interactúan estos parámetros para impulsar la densificación, al tiempo que se evitan efectos indeseables como el crecimiento de grano o el choque térmico en su material específico.

Los Parámetros Centrales y su Impacto Específico en el Material

La optimización de un ciclo de prensa en caliente requiere una profunda comprensión de cómo cada parámetro influye en el material a nivel microestructural. Los sistemas de control de alta precisión del horno permiten este ajuste fino, pero la estrategia debe ser dictada por el material en sí.

Temperatura: El Motor de la Difusión

La temperatura es el principal impulsor de la difusión atómica, el mecanismo fundamental detrás de la sinterización y la unión. Proporciona la energía necesaria para que los átomos se muevan y para que se formen y crezcan los cuellos de partícula.

La temperatura requerida está dictada completamente por las propiedades del material. Los metales refractarios como el tungsteno o las cerámicas requieren temperaturas extremadamente altas, mientras que algunas aleaciones metálicas se pueden procesar con calor mucho menor.

Presión: La Fuerza de la Densificación

La presión aplicada es la ventaja clave del prensado en caliente sobre la sinterización simple. Ayuda mecánicamente al colapso de los poros, la reorganización de las partículas y la deformación plástica, acelerando significativamente el proceso de densificación.

La cantidad y la velocidad de aplicación de la presión deben coincidir con las propiedades mecánicas del material. Los materiales frágiles como las cerámicas pueden requerir una rampa de presión gradual para evitar grietas, mientras que los metales más dúctiles pueden soportar un enfoque más agresivo.

Atmósfera: El Entorno Protector

La atmósfera del horno es fundamental para prevenir reacciones químicas no deseadas. Se utiliza un alto vacío para eliminar el oxígeno y otros contaminantes que podrían causar oxidación, lo cual es fatal para metales reactivos y muchos materiales avanzados.

Para materiales que pueden descomponerse o sublimarse al vacío a altas temperaturas, se utiliza un relleno de gas inerte (como Argón). Esto crea una sobrepresión que estabiliza el material, al tiempo que proporciona un entorno limpio y no reactivo.

Velocidad y Duración: El Control de la Cinética

Las velocidades de calentamiento y enfriamiento, así como el tiempo de mantenimiento a temperatura y presión pico, controlan la cinética del proceso. Estos parámetros temporales son tan cruciales como los valores pico en sí mismos.

El calentamiento rápido puede inducir choque térmico y fractura en materiales con baja conductividad térmica, como piezas cerámicas grandes. Por el contrario, un largo tiempo de mantenimiento a temperatura pico, si bien promueve la densidad completa, también puede llevar a un crecimiento de grano excesivo, que a menudo degrada las propiedades mecánicas como la dureza y la resistencia.

Comprendiendo las Compensaciones y las Trampas

Lograr un resultado exitoso implica navegar una serie de compensaciones críticas. La incomprensión de estas puede llevar a piezas defectuosas, equipos dañados o resultados inconsistentes.

Alta Densidad vs. Microestructura Fina

La compensación más común es entre lograr la máxima densidad y mantener una microestructura de grano fino. Si bien las altas temperaturas y los largos tiempos de mantenimiento garantizan la densidad, también son los principales impulsores del crecimiento del grano. El objetivo es encontrar el "punto óptimo" que proporcione suficiente densificación antes de que los granos comiencen a crecer excesivamente.

Velocidad vs. Integridad del Material

Aplicar presión y temperatura rápidamente puede acortar los tiempos de ciclo, pero aumenta el riesgo de defectos. La aplicación rápida de presión puede atrapar gases en poros cerrados, mientras que el calentamiento rápido puede causar grietas. Un proceso más lento y controlado es casi siempre más seguro para componentes de alto valor o frágiles.

Control Inadecuado del Vacío o la Atmósfera

Un nivel de vacío deficiente es una fuente común de fallas. Incluso cantidades traza de oxígeno pueden formar capas de óxido quebradizas en las superficies de las partículas, lo que inhibe la unión por difusión adecuada. Esto resulta en una pieza que puede parecer sólida pero tiene una pobre cohesión interna y débiles propiedades mecánicas.

Adaptando su Proceso a su Objetivo de Material

Su estrategia de optimización específica debe guiarse por su objetivo final. Los parámetros ideales para un objetivo a menudo son diferentes para otro.

- Si su enfoque principal es lograr la máxima densidad teórica: Priorice la optimización del tiempo de mantenimiento a temperatura y presión pico para garantizar que se elimine toda la porosidad.

- Si su enfoque principal es preservar una microestructura de grano fino para una resistencia mecánica superior: Experimente con temperaturas más bajas y presiones más altas, o tiempos de mantenimiento más cortos, para alcanzar la densidad sin iniciar un crecimiento de grano significativo.

- Si su enfoque principal es procesar materiales térmicamente sensibles o frágiles: Enfatice velocidades de calentamiento y enfriamiento lentas y controladas, y aplique presión gradualmente solo después de que el material haya alcanzado una temperatura en la que tenga cierta ductilidad.

En última instancia, dominar su horno de prensa en caliente al vacío proviene del control metódico de estos parámetros interconectados para guiar su material a su estado final ideal.

Tabla Resumen:

| Parámetro | Influencia Clave en el Material | Consideración Crítica |

|---|---|---|

| Temperatura | Impulsa la difusión atómica para la sinterización y la unión. | Debe adaptarse al punto de fusión y la reactividad del material. |

| Presión | Acelera la densificación al colapsar los poros. | Debe coincidir con la ductilidad del material para evitar grietas. |

| Atmósfera | Previene la oxidación y la contaminación. | Alto vacío para materiales reactivos; gas inerte para los inestables. |

| Velocidad de Calentamiento/Enfriamiento | Controla el riesgo de choque térmico y la cinética. | Las velocidades lentas son críticas para materiales frágiles como las cerámicas. |

| Tiempo (Duración del Mantenimiento) | Determina la densidad final y el tamaño del grano. | Equilibra la densificación completa frente al crecimiento excesivo del grano. |

Logre un control preciso sobre las propiedades de su material con un horno construido para sus desafíos específicos.

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a optimizar su proceso de prensado en caliente. Contacte a KINTEL hoy mismo para discutir su aplicación y descubrir cómo nuestras soluciones de prensa en caliente al vacío personalizadas pueden mejorar sus resultados de I+D y producción.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio