En resumen, el prensado en caliente produce componentes con propiedades mecánicas superiores, alta precisión dimensional y una integridad excepcional del material. Al aplicar simultáneamente alta temperatura y presión, a menudo dentro de un vacío, este proceso consolida los materiales en una forma densa y sólida con porosidad mínima, lo que lo convierte en un método preferido para crear piezas de alto rendimiento.

El prensado en caliente es más que una técnica de conformado; es un proceso de consolidación de materiales. Su valor principal radica en su capacidad para lograr una densificación casi total, mejorando fundamentalmente las propiedades intrínsecas de un material al eliminar los vacíos y asegurar una unión molecular completa.

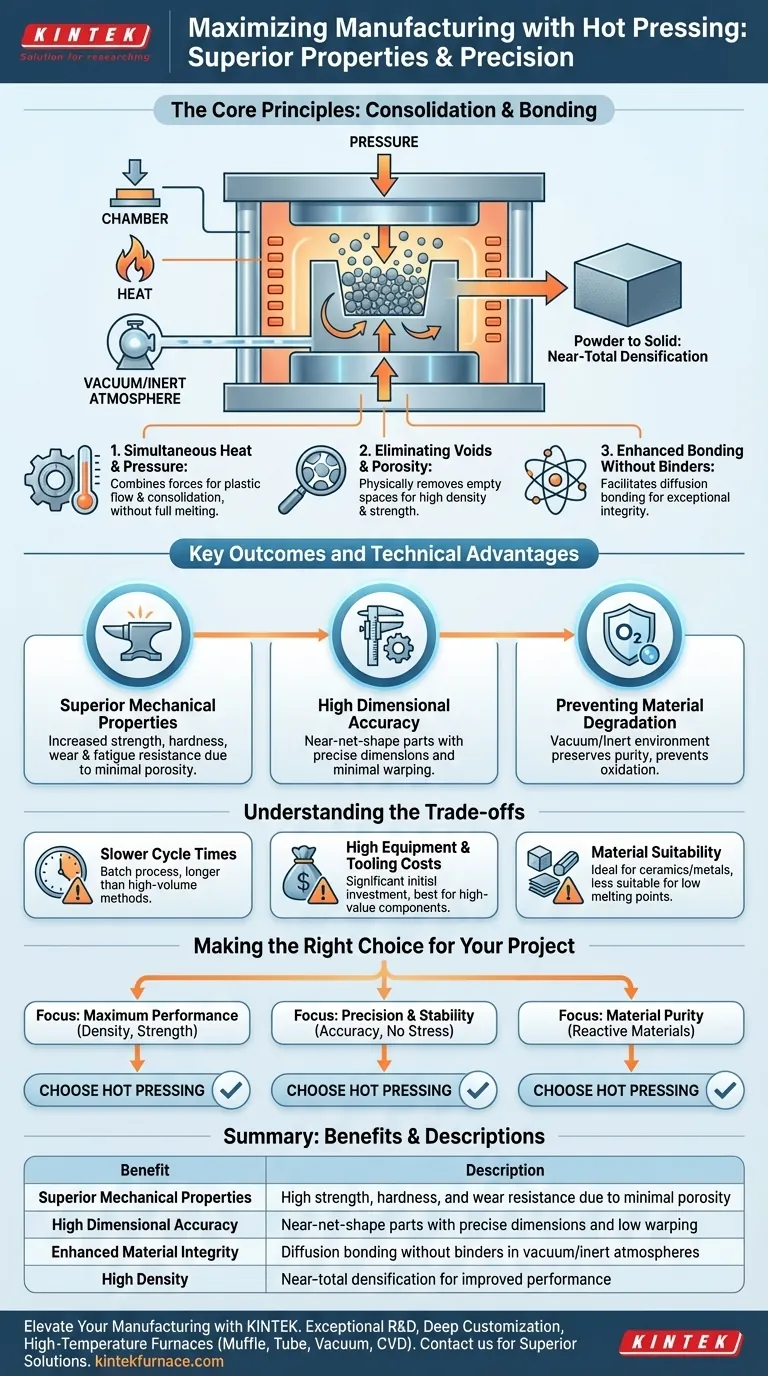

Los Principios Fundamentales del Prensado en Caliente

Para comprender sus beneficios, primero debe entender cómo el prensado en caliente altera fundamentalmente un material. No se trata simplemente de fundir y formar; se trata de forzar que las partículas sólidas se unan bajo condiciones extremas.

Calor y Presión Simultáneos

El proceso combina un calentamiento controlado con una presión inmensa. Esto permite que las partículas del material se deformen y fluyan plásticamente, rellenando cualquier espacio entre ellas sin necesariamente alcanzar el punto de fusión completo.

Esta combinación es lo que permite la consolidación de polvos en una estructura sólida y monolítica.

Eliminación de Vacíos y Porosidad

La presión aplicada expulsa físicamente los espacios vacíos (porosidad) entre los granos o partículas del material. El resultado es un producto final con una densidad extremadamente alta, que a menudo se acerca al 100% del máximo teórico del material.

La alta densidad se correlaciona directamente con una resistencia y un rendimiento superiores.

Unión Mejorada Sin Aglutinantes

Muchos métodos de fabricación basados en polvo requieren aglutinantes químicos para mantener las partículas unidas, lo que puede convertirse en puntos de falla. El prensado en caliente elimina la necesidad de estos aglutinantes.

El calor y la presión facilitan la unión por difusión, donde los átomos de partículas adyacentes migran a través de los límites para formar una única pieza sólida y continua con una integridad excepcional.

Resultados Clave y Ventajas Técnicas

Los principios del prensado en caliente se traducen directamente en beneficios tangibles que son críticos para aplicaciones exigentes en las industrias aeroespacial, de defensa y médica.

Propiedades Mecánicas Superiores

Al crear una estructura casi libre de vacíos, el prensado en caliente produce piezas que son significativamente más fuertes, duras y resistentes al desgaste y la fatiga. La ausencia de defectos internos significa que hay menos puntos donde las grietas pueden iniciarse.

Alta Precisión Dimensional

El material fluye uniformemente dentro de un molde rígido bajo un control preciso. Esto minimiza la deformación y la tensión interna, lo que resulta en una pieza casi a su forma final que requiere poco o ningún posprocesamiento. El componente final se ajusta precisamente a las dimensiones del molde.

Prevención de la Degradación del Material

Muchos materiales avanzados, incluidos ciertos metales y cerámicas, son altamente reactivos con el oxígeno a altas temperaturas. El prensado en caliente a menudo se realiza en una atmósfera de vacío o gas inerte.

Esta atmósfera previene la oxidación y la contaminación, preservando la pureza química del material y asegurando que sus características de rendimiento previstas no se vean comprometidas.

Comprendiendo las Compensaciones

Ningún proceso de fabricación está exento de limitaciones. La objetividad requiere reconocer dónde el prensado en caliente podría no ser la elección ideal.

Tiempos de Ciclo Más Lentos

El prensado en caliente es un proceso por lotes que requiere un control preciso sobre los ciclos de calentamiento, remojo y enfriamiento. En comparación con métodos de alto volumen como el moldeo por inyección o la fundición a presión, sus tiempos de ciclo son significativamente más largos.

Altos Costos de Equipos y Herramientas

Las prensas de vacío en caliente y los moldes especializados, a menudo hechos de grafito o compuestos cerámicos, son caros. Esta alta inversión inicial hace que el proceso sea más adecuado para componentes de alto valor donde el rendimiento justifica el costo.

Idoneidad del Material

El proceso es ideal para cerámicas, polvos metálicos y compuestos que se benefician de la densificación. Sin embargo, es menos adecuado para materiales con puntos de fusión bajos o aquellos que podrían degradarse bajo el calor y la presión requeridos.

Tomando la Decisión Correcta para Su Proyecto

La selección del prensado en caliente depende enteramente de los requisitos innegociables de su proyecto. Utilice estas pautas para determinar si se alinea con sus objetivos.

- Si su enfoque principal es el máximo rendimiento: Elija el prensado en caliente cuando necesite la mayor densidad, resistencia y dureza posibles del material para una aplicación crítica.

- Si su enfoque principal es la precisión y la estabilidad: Utilice este método para piezas complejas donde la precisión dimensional y la ausencia de tensión interna son primordiales.

- Si su enfoque principal es la pureza del material: El prensado en caliente al vacío es esencial cuando se trabaja con materiales reactivos que no pueden tolerar la oxidación durante la fabricación.

En última instancia, el prensado en caliente es la elección definitiva cuando el rendimiento y la fiabilidad del componente no pueden verse comprometidos.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Propiedades Mecánicas Superiores | Alta resistencia, dureza y resistencia al desgaste debido a la porosidad mínima |

| Alta Precisión Dimensional | Piezas casi a su forma final con dimensiones precisas y baja deformación |

| Integridad Mejorada del Material | Unión por difusión sin aglutinantes en atmósferas de vacío/inertes |

| Alta Densidad | Densificación casi total para un rendimiento mejorado |

¿Listo para elevar su fabricación con soluciones de prensado en caliente de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede aportar propiedades mecánicas superiores, precisión dimensional e integridad del material a sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?