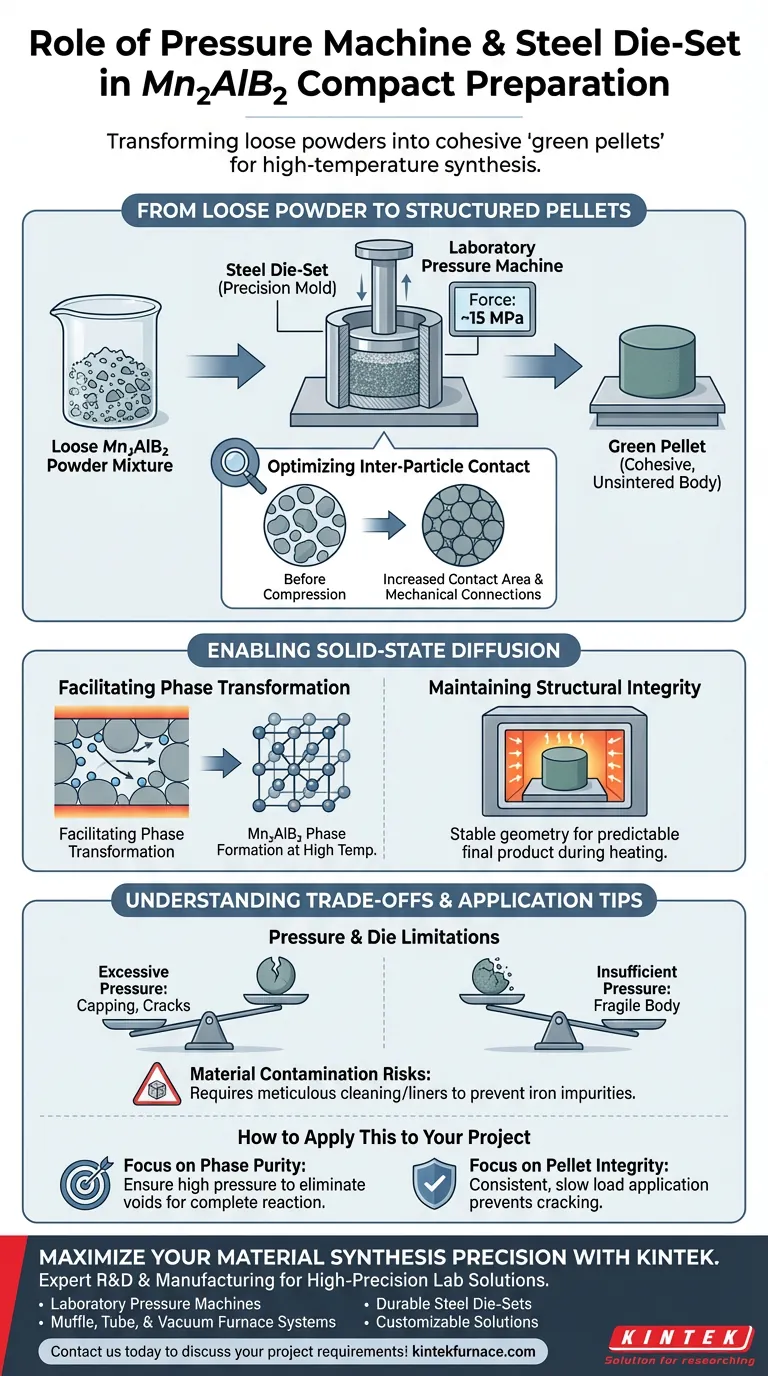

La máquina de presión de laboratorio y el juego de troqueles de acero son las herramientas esenciales para transformar polvos sueltos en un "gránulo verde" cohesivo. Trabajan juntos para aplicar una fuerza mecánica precisa, típicamente alrededor de 15 MPa, a los polvos reactivos de $Mn_2AlB_2$. Este proceso asegura que el material tenga la integridad estructural y el contacto partícula a partícula necesarios para una síntesis exitosa a alta temperatura.

Al prensar en frío los polvos mezclados en un compacto denso, estas herramientas crean la base física para la difusión en estado sólido. Sin esta compresión inicial, las transformaciones de fase posteriores necesarias para formar $Mn_2AlB_2$ serían significativamente menos eficientes.

De Polvo Suelto a Gránulos Estructurados

La Mecánica del Prensado en Frío

Un juego de troqueles de acero de 1 pulgada actúa como el molde de precisión, conteniendo la mezcla de polvo de $Mn_2AlB_2$ durante la fase de consolidación. La máquina de presión de laboratorio aplica entonces una carga específica y controlada a estas partículas sueltas. El resultado es un gránulo verde, un cuerpo sólido pero no sinterizado, lo suficientemente robusto como para ser manipulado y colocado en un horno.

Optimización del Contacto Interpartícula

La compresión fuerza a los granos de polvo a una mayor proximidad, lo que aumenta significativamente el área de contacto entre los diferentes reactivos. Este aumento del contacto superficial es vital porque establece las conexiones mecánicas necesarias para que los átomos se muevan entre las partículas. Sin esta densificación, los espacios vacíos (huecos) entre los polvos actuarían como barreras térmicas y químicas.

Habilitación de la Difusión en Estado Sólido

Facilitación de la Transformación de Fases

El papel principal del compacto es preparar el escenario para la difusión en estado sólido durante el posterior procesamiento a alta temperatura. A medida que aumenta el calor, los átomos migran a través de los puntos de contacto establecidos por la máquina de presión y el juego de troqueles. Esta migración atómica permite que los polvos elementales o precursores se reorganizen químicamente en la fase $Mn_2AlB_2$ deseada.

Mantenimiento de la Integridad Estructural

Un compacto bien prensado mantiene su forma durante todo el ciclo de calentamiento, asegurando que el producto final tenga una geometría predecible. La presión aplicada por la máquina asegura que los reactivos permanezcan en contacto incluso cuando el material comienza a sufrir cambios químicos. Esta estabilidad es fundamental para lograr un material acabado uniforme.

Comprensión de los Compromisos

Limitaciones de Presión y Troqueles

Si bien 15 MPa proporciona la estructura inicial necesaria, aplicar una presión excesiva puede provocar "tapas" o grietas por tensión interna dentro del gránulo. Por el contrario, una presión insuficiente da como resultado un gránulo frágil que puede desmoronarse antes de llegar al horno.

Riesgos de Contaminación del Material

El uso de un juego de troqueles de acero requiere una limpieza meticulosa y, a menudo, el uso de un lubricante o revestimiento para evitar que el polvo se adhiera. Si el troquel no se mantiene adecuadamente, se podrían introducir pequeñas cantidades de hierro u otros contaminantes en la mezcla de $Mn_2AlB_2$. Estas impurezas pueden afectar negativamente las propiedades finales del material sintetizado.

Cómo Aplicar Esto a Su Proyecto

Al preparar sus compactos de $Mn_2AlB_2$, considere sus objetivos experimentales específicos para determinar la mejor manera de utilizar su equipo.

- Si su enfoque principal es la pureza de fase: Asegúrese de que la presión sea lo suficientemente alta como para eliminar los grandes huecos, ya que se requiere un contacto íntimo para que la reacción en estado sólido se complete.

- Si su enfoque principal es la integridad del gránulo: Concéntrese en mantener una aplicación constante y lenta de la carga de 15 MPa para evitar que el cuerpo verde se agriete durante la descompresión.

Dominar la fase de compactación inicial es el primer paso crítico para garantizar la síntesis predecible y de alta calidad de materiales de fase MAB.

Tabla Resumen:

| Componente | Función Principal | Impacto en la Síntesis de Mn2AlB2 |

|---|---|---|

| Juego de Troqueles de Acero | Molde de Precisión | Define la geometría del gránulo y contiene el polvo durante la compresión. |

| Máquina de Presión | Consolidación Mecánica | Aplica ~15 MPa para transformar el polvo suelto en un cuerpo verde cohesivo. |

| Prensado en Frío | Aumento del Contacto Superficial | Mejora el área de contacto interpartícula para facilitar la migración atómica. |

| Gránulo Verde | Base Estructural | Mantiene la integridad y la forma para el posterior procesamiento en horno a alta temperatura. |

Maximice la Precisión de la Síntesis de Su Material

La producción exitosa de Mn2AlB2 comienza con una compactación de alta calidad. En KINTEK, entendemos que la integridad de sus gránulos verdes es la base para la investigación de materiales avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece máquinas de presión de laboratorio de alta precisión y juegos de troqueles de acero duraderos junto con nuestros sistemas especializados de hornos de mufla, tubulares y de vacío.

Ya sea que necesite herramientas estándar o soluciones totalmente personalizables para una síntesis única a alta temperatura, proporcionamos la experiencia técnica para garantizar un calentamiento uniforme y una estabilidad estructural para sus materiales.

¿Listo para mejorar el rendimiento de su laboratorio? ¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo mantienen los controladores de flujo másico (MFC) digitales una atmósfera de fundición constante? Garantice un control preciso del gas

- ¿Por qué es esencial el sellado al vacío en tubos de cuarzo para Cr0.82Mn0.18Ge? Garantizar la estequiometría y la pureza

- ¿Qué factores influyen en la vida útil de los tubos de cerámica de alúmina para hornos? Maximice la durabilidad con consejos de expertos

- ¿Por qué se utiliza un agitador magnético calefactor para la activación ácida de las zeolitas? Precisión en el Control Térmico y Cinético

- ¿Cómo regula un Controlador de Flujo Másico (MFC) de precisión el gas portador de argón para afectar el crecimiento de nanohojas de WS2?

- ¿Por qué se prefiere un crisol de corindón de alúmina de alta pureza para la fusión? Logre la integridad de la investigación de alta precisión

- ¿Qué crea la acción de bombeo en una bomba de vacío de agua circulante? Descubra el mecanismo de anillo líquido

- ¿De qué material están hechos los tubos de cuarzo y qué temperatura pueden soportar? Descubra soluciones de alta temperatura para su laboratorio