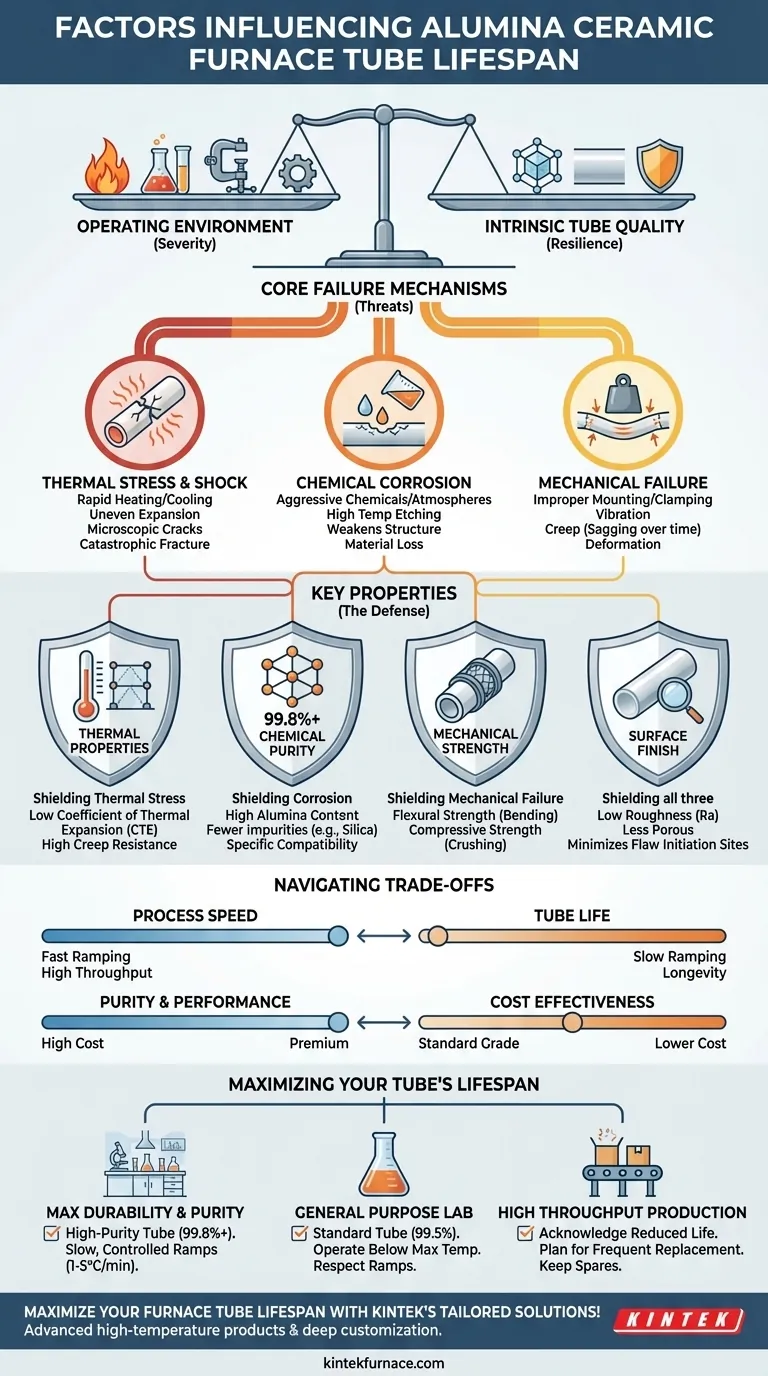

La vida útil de los tubos de cerámica de alúmina para hornos depende de múltiples factores, como las condiciones de funcionamiento, las propiedades del material y las prácticas de mantenimiento. Estos tubos están diseñados para aplicaciones de alta temperatura y pueden durar varios años si se utilizan correctamente. Las consideraciones clave incluyen la frecuencia de los ciclos térmicos, la exposición química, el estrés mecánico y la manipulación adecuada. Comprender estos factores ayuda a optimizar el rendimiento y la longevidad en aplicaciones que van desde procesos industriales a equipos especializados como hornos de laboratorio dental .

Explicación de los puntos clave:

-

Temperatura de funcionamiento y ciclos térmicos

- Los tubos cerámicos de alúmina destacan a temperaturas extremas (a menudo de hasta 1600 °C), pero los ciclos repetidos de calentamiento/enfriamiento (ciclos térmicos) pueden provocar microfisuras debido a desajustes en la expansión térmica.

- Buenas prácticas : Minimice los cambios rápidos de temperatura para reducir la acumulación de tensiones. Por ejemplo, en los hornos de laboratorio hornos de laboratorio dental prolongan la vida útil de los tubos.

-

Exposición química

- Aunque la alúmina resiste la mayoría de ácidos, álcalis y disolventes, la exposición prolongada a productos químicos específicos (por ejemplo, ácido fluorhídrico) puede degradar el material.

- Consejo de verificación : Compruebe siempre las tablas de compatibilidad química para el entorno de su aplicación.

-

Esfuerzo mecánico y carga

- Propiedades clave como la resistencia a la flexión (100-300 MPa) y la resistencia a la compresión (~2000 MPa) determinan la resistencia a la flexión o al aplastamiento.

- Consideraciones de diseño : Las bridas o soportes a medida (disponibles mediante personalización) pueden distribuir la tensión de forma más uniforme.

-

Mantenimiento y manipulación

- Los contaminantes (por ejemplo, óxidos metálicos o polvo) aceleran el desgaste. La limpieza regular con herramientas no abrasivas es fundamental.

- Consejo profesional : Inspeccione los tubos en busca de grietas superficiales o decoloración, que indican una degradación temprana.

-

Calidad del proveedor y de la fabricación

- Los proveedores de renombre garantizan una pureza constante del material (>99% de alúmina) y procesos de sinterización precisos, lo que repercute directamente en la vida útil.

- Métrica de evaluación : Solicite informes de pruebas de densidad y porosidad con certificación ISO.

-

Personalización para adaptarse a la aplicación

- Las dimensiones a medida (por ejemplo, paredes más gruesas para situaciones de alta carga) o características como ranuras pueden mejorar la durabilidad.

- Ejemplo : A horno de laboratorio dental puede necesitar tubos más cortos con ranuras para termopares integradas para una mejor distribución del calor.

Si se tienen en cuenta estos factores de forma global -desde la selección del grado adecuado de alúmina hasta la colaboración con proveedores fiables-, los usuarios pueden prolongar considerablemente la vida útil de estos componentes críticos.

Tabla resumen:

| Factor | Impacto en la vida útil | Mejores prácticas |

|---|---|---|

| Ciclos térmicos | El calentamiento/enfriamiento repetido provoca microfisuras. | Reduzca al mínimo los cambios bruscos de temperatura; utilice rampas graduales. |

| Exposición química | El contacto prolongado con ciertos productos químicos (por ejemplo, HF) degrada el material. | Verifique las tablas de compatibilidad; evite los ambientes corrosivos. |

| Esfuerzo mecánico | La resistencia a la flexión/compresión determina la resistencia a la flexión/aplastamiento. | Utilice soportes/bridas a medida para distribuir la tensión. |

| Mantenimiento | Los contaminantes aceleran el desgaste; las grietas superficiales indican degradación. | Limpie regularmente con herramientas no abrasivas; inspeccione en busca de daños. |

| Calidad del proveedor | La pureza del material (>99% de alúmina) y la precisión de la sinterización afectan a la longevidad. | Elija proveedores con certificación ISO; solicite informes de pruebas. |

| Personalización | Las dimensiones/características a medida (por ejemplo, paredes más gruesas) aumentan la durabilidad. | Opte por diseños específicos para cada aplicación (por ejemplo, ranuras para termopares integradas). |

Prolongue la vida útil de sus tubos de cerámica de alúmina para hornos con las soluciones de precisión de KINTEK. Nuestros avanzados componentes para hornos de alta temperatura, incluidos los tubos y elementos calefactores diseñados a medida, están diseñados para ofrecer durabilidad y rendimiento. Gracias a nuestro departamento interno de I+D y fabricación, ofrecemos soluciones a medida para laboratorios dentales, procesos industriales e investigación especializada. Póngase en contacto con nosotros para hablar de sus necesidades y optimizar la longevidad de sus equipos.

Productos que podría estar buscando:

Explore las ventanas de observación de alta temperatura para sistemas de vacío

Actualice su horno con resistentes elementos calefactores de MoSi2

Descubra resistentes elementos calefactores de SiC para condiciones extremas

Mejore los sistemas de vacío con válvulas de bola de acero inoxidable

Opte por mirillas de cristal de zafiro en configuraciones de vacío ultraalto

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería