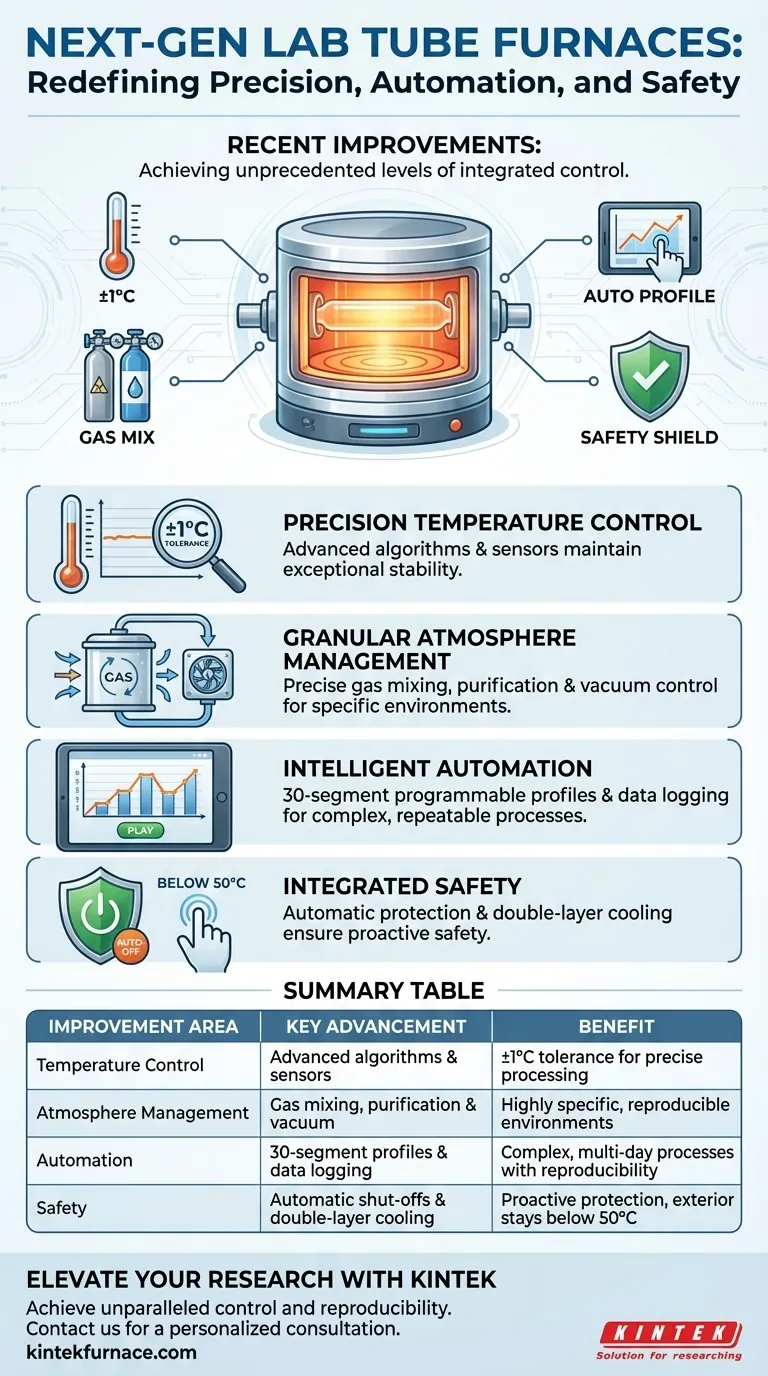

En resumen, las mejoras recientes en los hornos tubulares de laboratorio se han centrado en lograr niveles de precisión, automatización y seguridad integrada sin precedentes. Los avances clave incluyen algoritmos de control de temperatura superiores capaces de mantener tolerancias de ±1 °C, junto con sofisticados sistemas de gestión de atmósfera que permiten una mezcla, purificación y control de vacío de gases precisos.

La conclusión principal es que los hornos tubulares modernos ya no son solo elementos calefactores; son sistemas experimentales altamente integrados. Estas mejoras en el control digital y la seguridad los transforman de herramientas simples en plataformas fiables y automatizadas que permiten una investigación más compleja, reproducible y segura.

La Evolución del Control Ambiental de Precisión

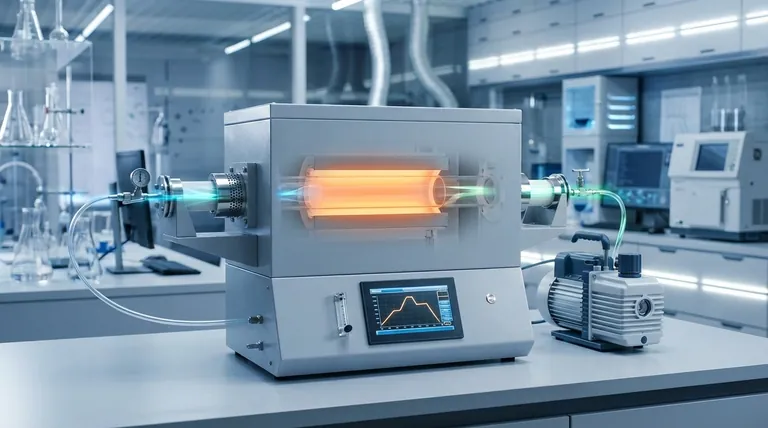

El objetivo fundamental de un horno tubular es crear un entorno térmico específico y estable. Los avances recientes han mejorado radicalmente nuestra capacidad para definir y mantener ese entorno con una precisión excepcional.

Logrando una Uniformidad de Temperatura Más Estricta

Los hornos modernos ahora aprovechan sensores de temperatura avanzados y algoritmos de control inteligentes. Esta combinación les permite predecir y contrarrestar activamente las fluctuaciones térmicas.

El resultado es un grado mucho mayor de precisión y estabilidad, y muchos sistemas ahora logran tolerancias de temperatura de ±1 °C o mejores en toda la zona de calentamiento. Este nivel de precisión es fundamental para procesos sensibles como el crecimiento de cristales o la calibración de transiciones de fase de materiales.

Gestión Granular de la Atmósfera

Más allá de la temperatura, controlar el entorno químico es primordial. Los modelos más nuevos cuentan con sistemas avanzados de gestión de atmósfera que van mucho más allá de una simple purga de gas inerte.

Estos sistemas incorporan tecnologías de mezcla y purificación de gases, lo que permite a los investigadores crear atmósferas de reacción altamente específicas y reproducibles. Esto es esencial para prevenir la oxidación no deseada o estudiar los efectos de gases reactivos específicos en una muestra.

El Auge de la Automatización Inteligente

El cambio más significativo ha sido de la operación manual a la automatización inteligente y programable. Esto mejora no solo la conveniencia, sino también la validez científica de los experimentos que se ejecutan.

Procesos Programables y de Múltiples Pasos

Muchos hornos ahora incluyen controladores que admiten perfiles programables de 30 segmentos. Esto permite a los usuarios diseñar y guardar ciclos complejos de calentamiento, mantenimiento y enfriamiento.

La capacidad de preestablecer y recuperar hasta 15 o más curvas de sinterización únicas significa que los procesos intrincados de varios días pueden automatizarse. Esto garantiza una reproducibilidad perfecta de ejecución a ejecución y libera tiempo valioso del investigador.

Interfaces Intuitivas y Registro de Datos

La operación se simplifica a través de modernas pantallas táctiles a color de 7 pulgadas e interfaces de usuario intuitivas. Estos sistemas proporcionan monitoreo en tiempo real de todos los parámetros críticos.

Crucialmente, muchos ahora cuentan con capacidades integradas de registro y generación de informes de datos. Esto proporciona un registro completo de las condiciones experimentales, lo cual es invaluable para el análisis, la resolución de problemas y la publicación.

Redefiniendo la Seguridad como una Característica Integrada

La seguridad ya no es una ocurrencia tardía o un complemento externo; ahora está profundamente integrada en el diseño central y la lógica de control del horno.

Protección Proactiva del Sistema

Los hornos modernos están equipados con un conjunto de funciones de protección automática. Estos sistemas monitorean constantemente sobretemperatura, sobrepresión e incluso rotura del tubo.

Si se detecta una condición anormal, el horno puede activar un apagado de emergencia, asegurando el sistema y protegiendo tanto el equipo como al operador sin necesidad de intervención manual.

Diseño de Seguridad Centrado en el Operador

El diseño del hardware también ha mejorado significativamente. Una característica común es la carcasa de acero de doble capa con enfriamiento por ventilador.

Este diseño disipa activamente el calor, asegurando que la superficie externa del horno permanezca por debajo de 50 °C. Esto reduce drásticamente el riesgo de quemaduras accidentales y hace que el entorno inmediato del laboratorio sea más seguro.

Cómo Aplicar Esto a Su Investigación

Elegir el horno adecuado significa hacer coincidir sus capacidades específicas con sus objetivos experimentales principales.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Priorice los modelos con control avanzado de atmósfera, incluida la mezcla de gases, la purificación y las capacidades de alto vacío.

- Si su enfoque principal es el procesamiento térmico complejo y repetible: Busque hornos con controladores programables de múltiples segmentos y la capacidad de guardar numerosos perfiles personalizados.

- Si su enfoque principal es un entorno de laboratorio multiusuario: Enfatice las características de seguridad integradas como apagados automáticos y exteriores fríos al tacto, junto con una interfaz de pantalla táctil intuitiva.

Estos avances le permiten realizar investigaciones con mayor control, confianza y precisión que nunca.

Tabla Resumen:

| Área de Mejora | Avance Clave | Beneficio |

|---|---|---|

| Control de Temperatura | Algoritmos y sensores avanzados | Mantiene tolerancias de ±1 °C para un procesamiento térmico preciso |

| Gestión de Atmósfera | Mezcla de gases, purificación y control de vacío | Crea entornos de reacción altamente específicos y reproducibles |

| Automatización | Perfiles programables de 30 segmentos y registro de datos | Permite procesos complejos de varios días con una reproducibilidad perfecta |

| Seguridad | Apagados automáticos y enfriamiento de doble capa | Protege proactivamente equipos y operadores, el exterior se mantiene por debajo de 50 °C |

¿Listo para mejorar su investigación con un horno tubular de próxima generación?

Los hornos de laboratorio avanzados de KINTEK integran estas mejoras precisas directamente en su flujo de trabajo. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorio, vacío y CVD, todos personalizables para sus necesidades experimentales únicas.

Logre un control y una reproducibilidad incomparables en su laboratorio. Permita que nuestro equipo le ayude a seleccionar el sistema perfecto para potenciar su investigación.

¡Póngase en contacto con KINTEL hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas