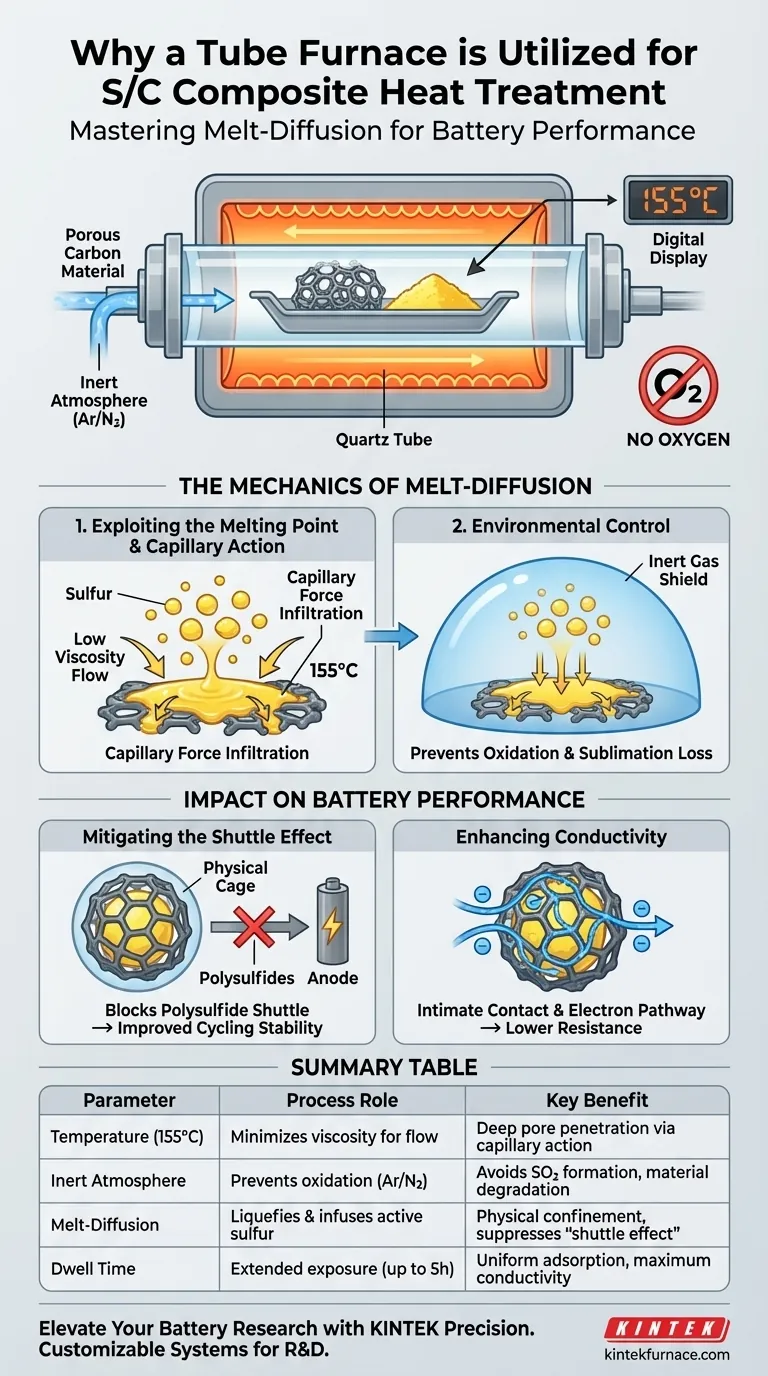

La razón principal para utilizar un horno tubular en la preparación de materiales catódicos compuestos de azufre/carbono (S/C) es ejecutar un proceso preciso conocido como difusión por fusión bajo una atmósfera inerte controlada.

Al mantener una temperatura constante de aproximadamente 155 °C, el horno licúa el azufre, permitiendo que penetre y llene los poros microscópicos del huésped de carbono por acción capilar. Esta técnica confina físicamente el azufre, lo cual es fundamental para estabilizar el material y optimizar el rendimiento de la batería.

Idea Central: El horno tubular no es simplemente un elemento calefactor; es un recipiente de contención que aprovecha las fuerzas capilares para fijar el azufre activo dentro de un esqueleto de carbono conductor. Este confinamiento físico es el método más eficaz para suprimir el "efecto lanzadera" parasitario que degrada la vida útil de la batería.

La Mecánica de la Difusión por Fusión

Aprovechando el Punto de Fusión

El azufre tiene un punto de fusión cercano a los 115 °C, pero el tratamiento térmico se realiza típicamente a 155 °C.

A esta temperatura elevada, el azufre alcanza la menor viscosidad, lo que le permite fluir libremente. El horno tubular mantiene esta ventana térmica específica durante un período prolongado (a menudo hasta 5 horas), asegurando que el azufre tenga tiempo suficiente para pasar a un estado líquido adecuado para la infiltración.

Impulsando la Acción Capilar

Una vez fundido, el azufre no se asienta simplemente en la superficie del carbono.

Debido a la baja viscosidad alcanzada a 155 °C, las fuerzas capilares atraen el azufre líquido profundamente en el sustrato de carbono. Penetra en las estructuras microporosas y mesoporosas altamente desarrolladas, impregnando eficazmente el esqueleto de carbono con material activo.

El Papel del Control Ambiental

Prevención de la Oxidación

Un horno tubular permite la introducción de una atmósfera inerte, como argón o nitrógeno.

El procesamiento del azufre requiere la exclusión absoluta de oxígeno. Si se calienta al aire, el azufre reaccionaría para formar dióxido de azufre (SO2), degradando el material activo y creando subproductos tóxicos. El entorno sellado del horno tubular previene esta degradación química.

Sublimación y Adsorción

Más allá de la simple fusión, el entorno controlado permite explotar las propiedades de sublimación del azufre.

A medida que el azufre se sublima y difunde, se adsorbe en las superficies internas del carbono poroso. Esto asegura una distribución uniforme del material activo en todo el compuesto, en lugar de solo un recubrimiento superficial.

Impacto en el Rendimiento de la Batería

Mitigación del Efecto Lanzadera

El principal mecanismo de falla en las baterías de litio-azufre y magnesio-azufre es el efecto lanzadera, donde los polisulfuros se disuelven en el electrolito.

Al utilizar el horno tubular para introducir el azufre profundamente en los poros, la estructura de carbono actúa como una jaula física. Este confinamiento restringe el movimiento de los polisulfuros, impidiendo que se desplacen al ánodo y mejorando significativamente la estabilidad del ciclo.

Mejora de la Conductividad

El azufre es naturalmente aislante, lo que dificulta el flujo de electrones.

El proceso de difusión por fusión asegura un contacto íntimo y cercano entre el azufre aislante y la red de carbono conductora. Esto crea una vía robusta para los electrones, reduciendo la resistencia interna y mejorando la conductividad electrónica general de la batería.

Comprensión de las Compensaciones

Riesgo de Acumulación Superficial

Si bien el objetivo es la infiltración de poros, una ejecución inadecuada puede provocar una acumulación superficial de azufre.

Si la temperatura fluctúa o el tiempo de calentamiento es insuficiente, el azufre puede solidificarse en el exterior de las partículas de carbono en lugar de dentro de los poros. Esto bloquea los canales de transporte de iones y hace que el encapsulamiento sea ineficaz.

Gestión de la Expansión Volumétrica

El azufre se expande significativamente durante el ciclo de descarga.

El proceso del horno tubular se basa en que el huésped de carbono tenga suficiente espacio de vacío interno para acomodar esta expansión. Si los poros se sobrellenan durante el proceso de difusión por fusión, la estructura de carbono puede fracturarse durante el funcionamiento de la batería, lo que lleva a una pérdida de contacto eléctrico.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un protocolo de tratamiento térmico para compuestos S/C, alinee sus parámetros con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Vida Útil del Ciclo: Priorice tiempos de permanencia más largos a 155 °C para asegurar la máxima penetración en los poros y el confinamiento físico, minimizando el efecto lanzadera.

- Si su enfoque principal es la Densidad de Energía: Concéntrese en optimizar la relación azufre-carbono antes del calentamiento, asegurándose de llenar completamente los poros sin dejar exceso de azufre aislante en la superficie.

La efectividad de su compuesto S/C está determinada no solo por los materiales utilizados, sino por la precisión del entorno térmico que los une.

Tabla Resumen:

| Parámetro | Rol del Proceso | Beneficio Clave |

|---|---|---|

| Temperatura (155 °C) | Minimiza la viscosidad del azufre para el flujo | Permite una penetración profunda en los poros por acción capilar |

| Atmósfera Inerte | Previene la oxidación (flujo de Ar/N2) | Evita la formación de SO2 tóxico y la degradación del material |

| Difusión por Fusión | Licúa e infunde azufre activo | Confinamiento físico para suprimir el 'efecto lanzadera' |

| Tiempo de Permanencia | Exposición térmica prolongada (hasta 5h) | Asegura una adsorción uniforme y máxima conductividad |

Mejore su Investigación de Baterías con la Precisión KINTEK

Los compuestos de azufre/carbono de alto rendimiento requieren más que solo calor: requieren la precisión térmica absoluta y el control de la atmósfera que solo un horno de laboratorio especializado puede proporcionar. KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para cumplir con las rigurosas demandas de sus proyectos de I+D.

Respaldados por una fabricación experta y profundos conocimientos en ciencia de materiales, nuestros hornos garantizan los entornos estables e inertes necesarios para eliminar el efecto lanzadera y maximizar la vida útil del ciclo en materiales de batería de próxima generación.

¿Listo para optimizar su proceso de difusión por fusión? Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada.

Guía Visual

Referencias

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el proceso de tratamiento térmico utilizando un horno tubular es esencial en la preparación de catalizadores de Mn7Co3Ce1Ox?

- ¿Cuáles son las consideraciones técnicas para usar tubos de cuarzo para la sulfuración? Optimice la pureza y estabilidad de su material

- ¿Cómo contribuye un horno tubular de alta temperatura al procesamiento posterior a la deposición de películas delgadas de Ge:ZnO?

- ¿Por qué se requieren un horno tubular y flujo de nitrógeno? Domina la activación de microesferas de carbono con precisión

- ¿Cómo beneficia el ambiente de vacío en un horno tubular al procesamiento de materiales? Logre Pureza y Rendimiento

- ¿Qué condiciones proporciona un horno tubular de laboratorio para la preparación de PtS/Ti3C2Tx? Dominio de la descomposición térmica a 300 °C

- ¿Cómo funciona la lana de cerámica como material de soporte en un reactor de tubo? Garantice la precisión de la gasificación a alta temperatura

- ¿Qué papel juega un horno de tubo de cuarzo horizontal en la síntesis de Bi2Se3? Optimizar la producción de nanoláminas CVD