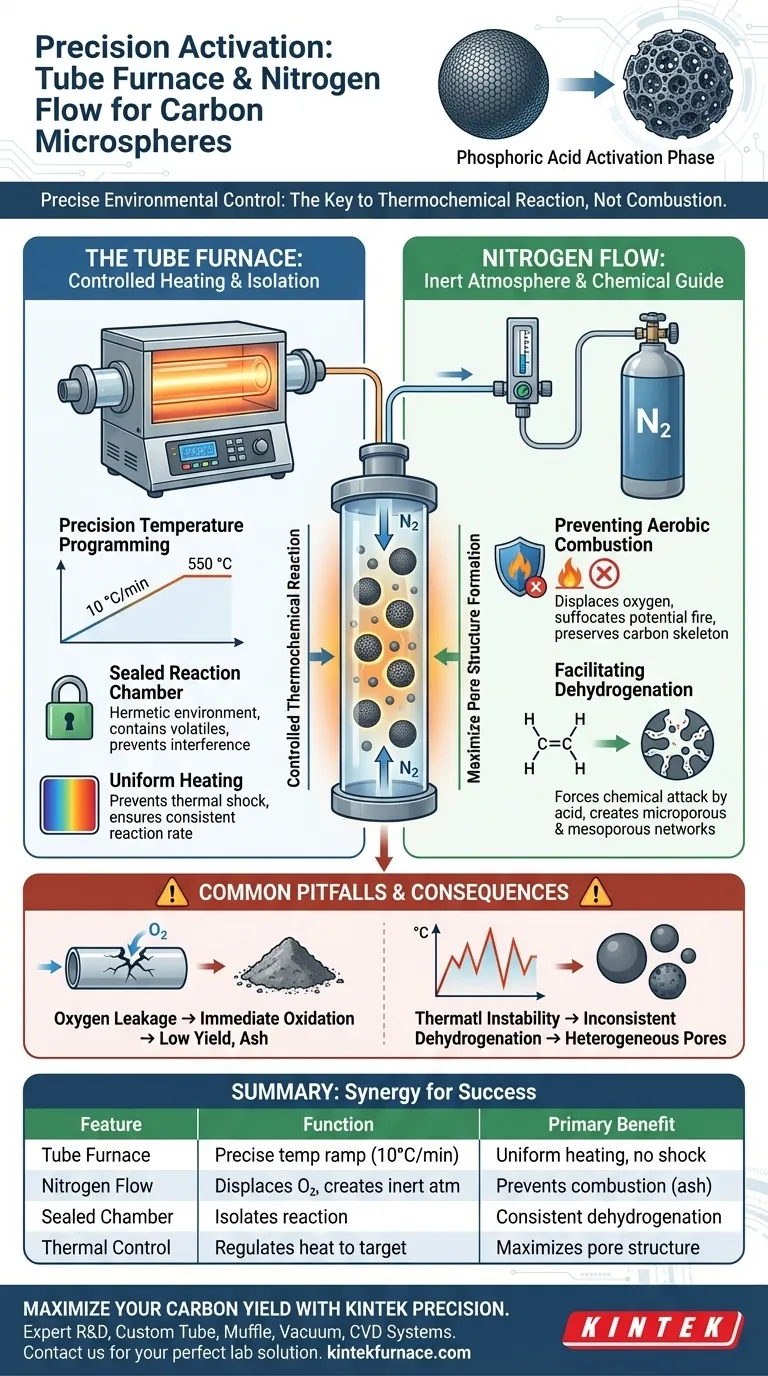

El control ambiental preciso es el requisito operativo principal. Se necesita un horno tubular para ejecutar rampas de temperatura exactas (típicamente 10 °C por minuto) dentro de una cámara sellada, mientras que el flujo de nitrógeno es fundamental para desplazar el oxígeno. Juntos, aseguran que el ácido fosfórico active químicamente el marco de carbono en lugar de simplemente quemarlo.

La sinergia entre el horno tubular y el flujo de nitrógeno transforma el proceso de calentamiento de una combustión destructiva a una reacción termoquímica controlada. Este entorno específico es necesario para facilitar la deshidrogenación, preservando la masa de carbono mientras se maximiza la formación de estructuras microporosas y mesoporosas.

El Papel Crítico del Horno Tubular

Programación Precisa de la Temperatura

La activación de las microesferas de carbono no se trata solo de alcanzar una alta temperatura; se trata de cómo se llega allí. Un horno tubular permite velocidades de calentamiento programables, como una rampa constante de 10 °C por minuto.

Este ascenso controlado asegura que el material se caliente de manera uniforme. Previene el choque térmico y permite que las reacciones químicas procedan a una velocidad constante hasta la temperatura objetivo de 550 °C.

Creación de una Cámara de Reacción Sellada

Un horno estándar no puede proporcionar el aislamiento necesario para este proceso. Un horno tubular proporciona un entorno herméticamente sellado esencial para la activación química.

Este aislamiento es el primer paso para gestionar la termodinámica de la reacción. Contiene los componentes volátiles liberados durante el calentamiento y asegura que la atmósfera externa no interfiera con la muestra.

La Necesidad del Flujo de Nitrógeno

Prevención de la Combustión Aeróbica

A la temperatura de activación de 550 °C, el carbono es altamente reactivo con el oxígeno. Sin una barrera protectora, el material de carbono sufriría combustión aeróbica.

El flujo de nitrógeno crea una atmósfera inerte que envuelve las microesferas. Esto sofoca eficazmente cualquier fuego potencial, asegurando que el esqueleto de carbono permanezca intacto en lugar de convertirse en ceniza.

Facilitación de la Reacción de Deshidrogenación

El objetivo del uso de ácido fosfórico es inducir un cambio químico específico llamado deshidrogenación. Esta reacción elimina hidrógeno del marco de carbono para abrir las estructuras de poros.

El entorno de nitrógeno asegura que esta sea la reacción *dominante*. Al excluir el oxígeno, el sistema obliga al ácido fosfórico a atacar químicamente el carbono, creando extensas redes microporosas y mesoporosas.

Errores Comunes a Evitar

La Consecuencia de la Fuga de Oxígeno

Incluso una falla menor en el sello de nitrógeno puede ser catastrófica. Si el oxígeno entra en el tubo durante la fase de alta temperatura, la atmósfera inerte protectora se ve comprometida.

Esto resulta en la oxidación inmediata del carbono. Probablemente terminarás con un rendimiento significativamente menor y una muestra compuesta principalmente de ceniza inútil en lugar de microesferas porosas.

El Impacto de la Inestabilidad Térmica

Intentar este proceso sin el control preciso de un horno tubular a menudo conduce a una activación desigual. Si la temperatura fluctúa o aumenta demasiado rápido, el proceso de deshidrogenación se vuelve inconsistente.

Esta inconsistencia conduce a estructuras de poros heterogéneas. El material final carecerá de la alta área superficial específica requerida para aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para Tu Objetivo

Para asegurar que logras microesferas de carbono de alta calidad, aplica estos principios según tus objetivos específicos:

- Si tu enfoque principal es maximizar el área superficial: Asegúrate de que tu flujo de nitrógeno sea continuo y robusto para prevenir cualquier oxidación que pueda cerrar los microporos.

- Si tu enfoque principal es la consistencia estructural: Confía en la estricta programación del horno tubular para mantener una rampa lineal de 10 °C/min, evitando picos térmicos que dañen el marco de carbono.

En última instancia, estas herramientas son necesarias no solo para calentar el material, sino para orquestar un ataque químico preciso que esculpe el carbono a nivel microscópico.

Tabla Resumen:

| Característica | Función en la Activación con Ácido Fosfórico | Beneficio Principal |

|---|---|---|

| Horno Tubular | Programación precisa de la temperatura (10 °C/min) | Calentamiento uniforme y previene el choque térmico |

| Flujo de Nitrógeno | Desplaza el oxígeno para crear una atmósfera inerte | Previene la combustión aeróbica (formación de ceniza) |

| Cámara Sellada | Aísla la reacción termoquímica | Asegura una deshidrogenación consistente |

| Control Térmico | Regula el calentamiento hasta el objetivo (p. ej., 550 °C) | Maximiza la estructura microporosa y mesoporosa |

Maximiza Tu Rendimiento de Carbono con la Precisión KINTEK

No dejes que las fugas de oxígeno o la inestabilidad térmica arruinen tu proceso de activación. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de hornos tubulares, mufla, vacío y CVD de alto rendimiento diseñados para manejar los requisitos de laboratorio más rigurosos. Ya sea que necesites un rampado preciso de 10 °C/min o un entorno herméticamente sellado para flujo de gas inerte, nuestros sistemas son totalmente personalizables para tus necesidades de investigación únicas.

¿Listo para elevar tu ciencia de materiales? ¡Contáctanos hoy mismo para encontrar la solución de horno perfecta para tu laboratorio!

Guía Visual

Referencias

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo controla un horno tubular horizontal el ambiente de reacción para la carbonización de huesos de cereza? Guía de alta precisión

- ¿Cómo garantiza un horno de tubo de alto vacío la precisión en los experimentos de soldadura de Sn-Ag-Cu-Mn-Er? Optimizar el análisis de mojado

- ¿Cómo optimiza el tratamiento térmico en un horno tubular de vacío a 250 °C las propiedades de una heteroestructura a-ITZO/Bi2Se3?

- ¿Por qué se requiere un flujo continuo de nitrógeno en un horno tubular cerrado durante la síntesis en fase sólida de precursores de LiMnO2?

- ¿Qué papel juega un horno tubular en la etapa de tratamiento térmico a alta temperatura de la fabricación de catalizadores?

- ¿Qué papel juega un horno tubular de alta temperatura en la transformación de Bi-MOF? Dominando la síntesis de nanocompuestos

- ¿Por qué las lingotes de aleación de titanio casi alfa a menudo se sellan en tubos de cuarzo? Desbloquee una pureza y microestructura superiores

- ¿Cuál es la función de un horno tubular de doble zona en la CVD de películas 2DP-F? Desbloquea un control preciso del crecimiento de películas delgadas