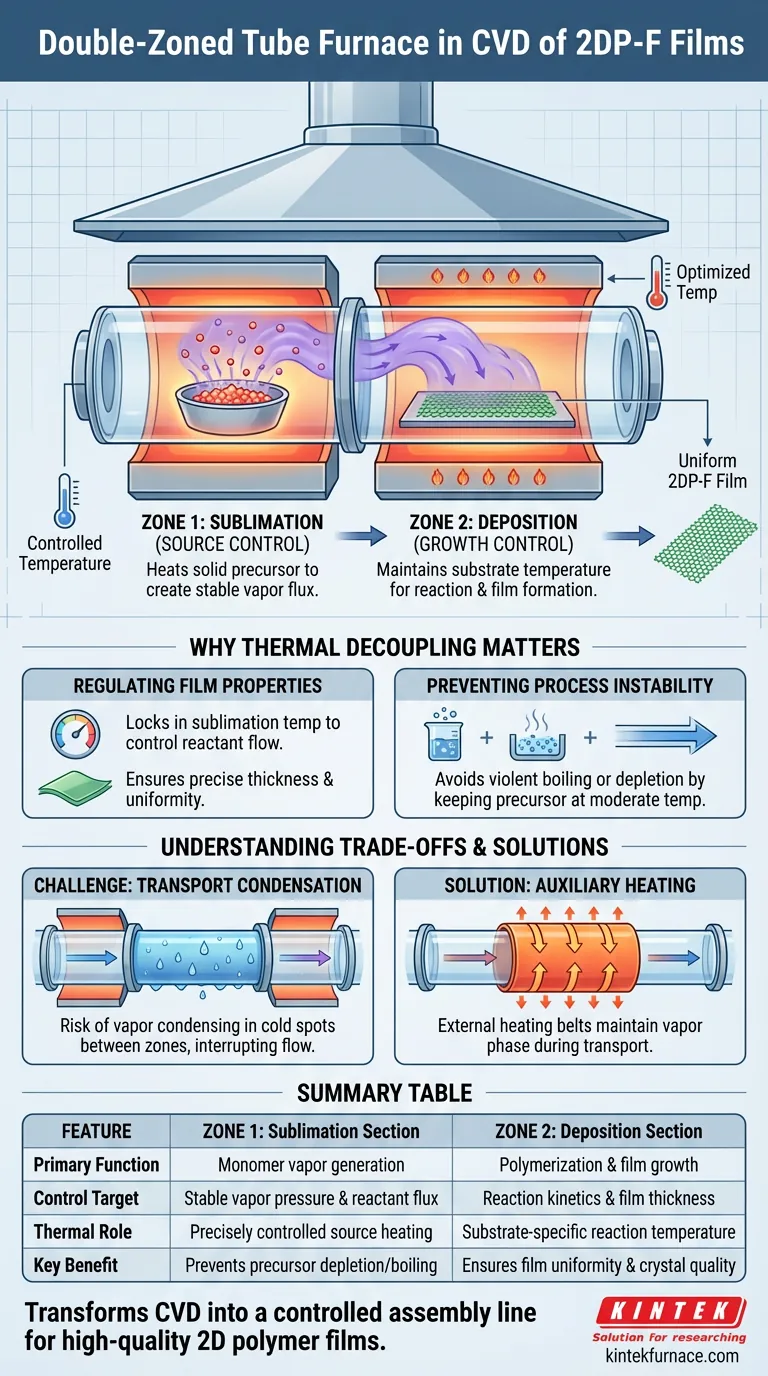

La función principal de un horno tubular de doble zona en la deposición química de vapor (CVD) de películas de polímero bidimensional fluorado (2DP-F) es desacoplar el suministro de precursores del proceso de reacción. Al establecer dos secciones de calentamiento controlables de forma independiente, el sistema le permite gestionar la sublimación de los monómeros por separado de la polimerización y deposición que ocurren en el sustrato.

Conclusión clave Lograr películas 2DP-F de alta calidad requiere equilibrar la generación de vapor con la cinética de reacción. El horno de doble zona resuelve esto aislando la temperatura de sublimación (control de la fuente) de la temperatura de deposición (control del crecimiento), asegurando un flujo estable de reactivos y una regulación precisa del espesor de la película.

La mecánica del control de doble zona

La característica definitoria de esta configuración es la capacidad de mantener un gradiente térmico específico. Esto no se trata simplemente de calentar; se trata de crear entornos termodinámicos distintos para diferentes etapas del proceso.

Zona 1: Sublimación controlada

La primera zona está dedicada a los monómeros precursores. El objetivo aquí es calentar el material fuente sólido a una temperatura precisa donde se sublime en fase de vapor.

Al aislar esta zona, se asegura que los monómeros entren en fase gaseosa a una velocidad estable y controlada. Esta estabilidad establece una presión de vapor constante, que es la "línea de suministro" para el resto del proceso.

Zona 2: Deposición optimizada

La segunda zona contiene el sustrato donde realmente crecerá la película. Esta zona se mantiene a la temperatura específica requerida para desencadenar la reacción química y facilitar la deposición de la película 2DP-F.

El control independiente aquí le permite establecer las condiciones termodinámicas favorables para la polimerización sin afectar la velocidad a la que se consume el material fuente en la primera zona.

Por qué importa el desacoplamiento térmico

El uso de un horno de una sola zona para esta aplicación obligaría a un compromiso entre la generación de vapor y el crecimiento de la película. La configuración de doble zona elimina este compromiso.

Regulación de las propiedades de la película

La calidad de una película 2DP-F depende en gran medida del flujo de monómeros que llegan al sustrato.

Al fijar la temperatura de sublimación en la primera zona, se controla eficazmente el "caudal" de los reactivos. Este suministro preciso es fundamental para regular el espesor final de la película y garantizar una alta uniformidad en todo el sustrato.

Prevención de la inestabilidad del proceso

Si el precursor se calienta de forma demasiado agresiva (un riesgo en sistemas de una sola zona que intentan alcanzar altas temperaturas de deposición), el material fuente puede hervir violentamente o agotarse demasiado rápido.

La configuración de doble zona evita esto al mantener el precursor a una temperatura de volatilización moderada mientras la zona de reacción se mantiene a la temperatura potencialmente más alta necesaria para un crecimiento cristalino o polimerización adecuados.

Comprender las compensaciones

Si bien un horno de doble zona proporciona un control superior, introduce una complejidad que debe gestionarse para evitar puntos de fallo.

El riesgo de condensación en el transporte

Un desafío importante en la CVD multizona es la posibilidad de "puntos fríos" entre la zona de sublimación y la zona de deposición, o en las tuberías de aguas arriba.

Si la temperatura desciende en los tubos de transporte, los vapores de monómeros sublimados pueden condensarse y adsorberse en las paredes del tubo antes de llegar al sustrato. Esto interrumpe el suministro continuo de componentes químicos, lo que lleva a una formación de película inconsistente.

La necesidad de calentamiento auxiliar

Para mitigar la condensación, el horno se utiliza a menudo junto con cintas calefactoras externas enrolladas alrededor de las tuberías de aguas arriba.

Estas cintas proporcionan calor auxiliar para mantener la fase de vapor durante el transporte. Confiar únicamente en las zonas internas del horno sin tener en cuenta las pérdidas térmicas en las líneas de transporte es un error común.

Tomar la decisión correcta para su objetivo

Al configurar su sistema CVD para el crecimiento de 2DP-F, concéntrese en los parámetros específicos de su monómero y la estructura de película deseada.

- Si su principal objetivo es la uniformidad de la película: Priorice el ajuste fino de la primera zona para encontrar la temperatura de sublimación más baja posible que produzca una presión de vapor estable, evitando "oleadas" de reactivos.

- Si su principal objetivo es la calidad de la reacción: Priorice la calibración de la segunda zona para garantizar que la temperatura del sustrato se encuentre exactamente dentro de la ventana termodinámica para una polimerización óptima, independientemente de la temperatura de la fuente.

En última instancia, el horno de doble zona transforma el proceso CVD de un evento térmico caótico a una línea de montaje controlada, lo que permite la fabricación precisa de películas de polímero 2D de alta calidad.

Tabla resumen:

| Característica | Zona 1: Sección de sublimación | Zona 2: Sección de deposición |

|---|---|---|

| Función principal | Generación de vapor de monómero | Polimerización y crecimiento de película |

| Objetivo de control | Presión de vapor estable y flujo de reactivos | Cinética de reacción y espesor de película |

| Rol térmico | Calentamiento de fuente controlado con precisión | Temperatura de reacción específica del sustrato |

| Beneficio clave | Evita el agotamiento/ebullición del precursor | Garantiza la uniformidad de la película y la calidad del cristal |

Mejore su investigación de películas delgadas con KINTEK

La síntesis precisa de películas 2DP-F exige el desacoplamiento térmico riguroso que solo un sistema de alto rendimiento puede proporcionar. KINTEK ofrece la experiencia en I+D y la excelencia en fabricación que necesita para dominar la deposición química de vapor. Desde hornos tubulares de doble zona hasta sistemas especializados de muffle, rotatorios, de vacío y CVD, nuestro equipo es totalmente personalizable para satisfacer sus requisitos de laboratorio únicos.

¿Listo para optimizar su proceso de deposición? Póngase en contacto con KINTEK hoy mismo para consultar con nuestros especialistas

Guía Visual

Referencias

- Qiyi Fang, Jun Lou. High-performance 2D electronic devices enabled by strong and tough two-dimensional polymer with ultra-low dielectric constant. DOI: 10.1038/s41467-024-53935-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo facilita un horno tubular la transformación de madera natural en un portador de madera carbonizada? Maestría en Pirólisis

- ¿Cómo afecta el programa de control de temperatura de un horno tubular a la formación de nanocristales de NiSSe? Optimice su síntesis

- ¿Cuáles son las consideraciones técnicas para usar tubos de cuarzo para la sulfuración? Optimice la pureza y estabilidad de su material

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de electrodos de sensores de glucosa no enzimáticos?

- ¿Cuál es la función principal de un horno tubular en la epitaxia por transferencia de contacto? Potenciando el Crecimiento Preciso de Perovskitas

- ¿Cuál es el papel principal de un horno de tubo vertical al vacío en el proceso de producción de magnesio mediante reducción carbotérmica? Permitiendo la producción eficiente de metales de alta pureza

- ¿Cómo facilita un horno de atmósfera tubular el CVD local durante la carbonización de fibras de PAN? Domina el crecimiento de CNT in situ

- ¿Cuál es la función de un horno tubular industrial durante la carbonización secundaria de la biomasa? Lograr precisión.