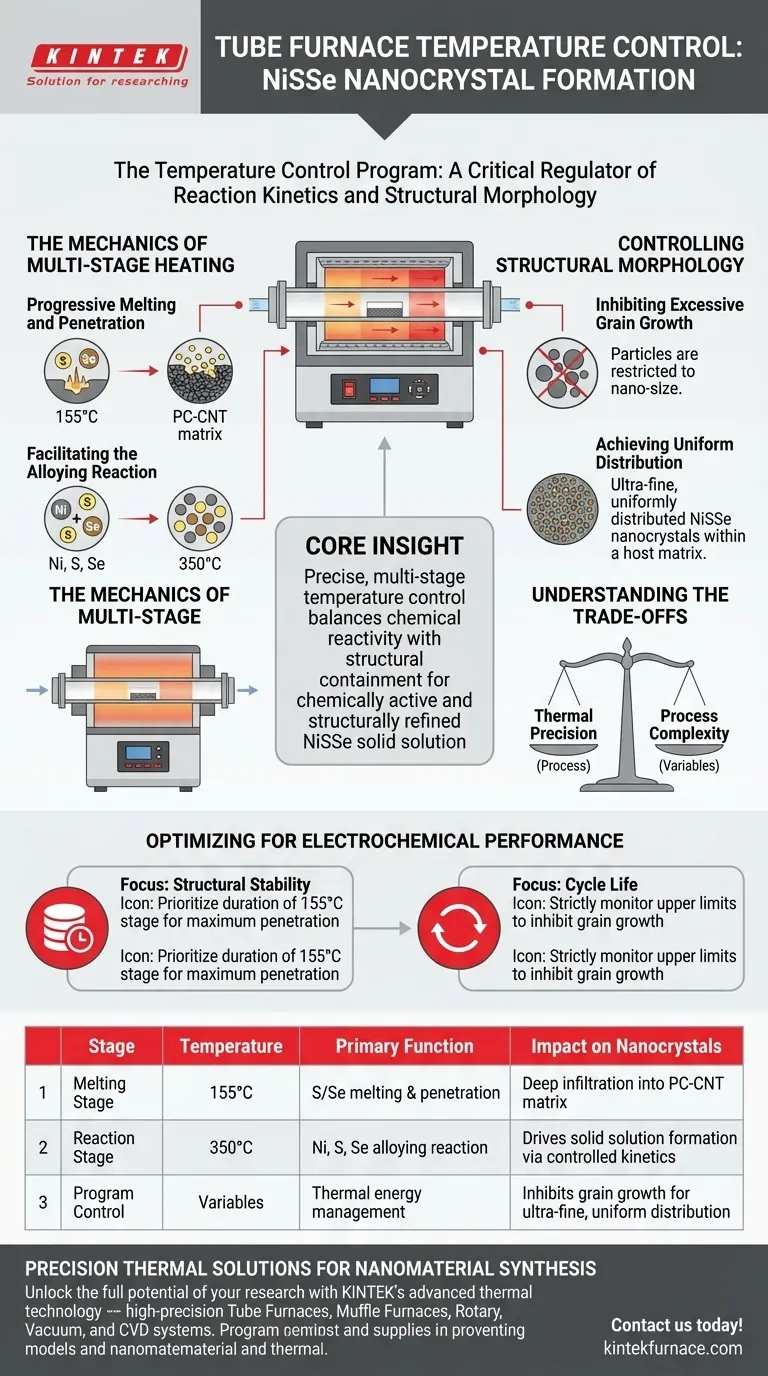

El programa de control de temperatura actúa como un regulador crítico de la cinética de reacción y la morfología estructural. Al implementar un perfil de calentamiento multietapa, específicamente apuntando a mesetas como 155 °C y 350 °C, el horno tubular asegura la fusión y penetración progresivas de los polvos de azufre y selenio. Este enfoque escalonado permite una reacción de aleación completa con níquel y, al mismo tiempo, evita que los nanocristales crezcan demasiado.

Idea Central: El control de temperatura preciso y multietapa es el mecanismo que equilibra la reactividad química con la contención estructural. Permite la formación de una solución sólida de NiSSe que es tanto químicamente activa como estructuralmente refinada, lo cual es esencial para sobrevivir al estrés físico del ciclo electroquímico.

La Mecánica de la Calefacción Multietapa

Fusión y Penetración Progresivas

Un proceso de calentamiento estándar de un solo paso a menudo conduce a velocidades de reacción desiguales. Al utilizar un programa multietapa, el horno permite que el azufre y el selenio se fundan gradualmente.

Esta fusión controlada asegura que estos reactivos puedan penetrar completamente en la matriz de nanotubos de carbono porosos (PC-CNT) antes de que comience la reacción principal. Esta infiltración profunda es necesaria para una síntesis uniforme del material.

Facilitación de la Reacción de Aleación

Una vez que los reactivos están correctamente dispersos, la temperatura se eleva a la etapa de reacción (por ejemplo, 350 °C).

Este nivel de temperatura más alto impulsa la reacción de aleación entre el níquel, el azufre y el selenio. Debido a que los reactivos se pre-distribuyeron durante la etapa de temperatura más baja, la reacción resultante es consistente en todo el material.

Control de la Morfología Estructural

Inhibición del Crecimiento Excesivo del Grano

Uno de los riesgos más significativos en la síntesis de nanocristales es la tendencia de las partículas a agregarse y crecer demasiado.

El programa de temperatura preciso restringe este comportamiento. Al controlar la entrada de energía térmica, el proceso inhibe el crecimiento excesivo del grano, asegurando que las partículas permanezcan en el régimen "nano".

Logro de una Distribución Uniforme

El resultado de este proceso controlado es la formación de nanocristales de NiSSe ultrafinos.

Estos cristales no solo son pequeños, sino que también están distribuidos uniformemente dentro de la matriz huésped. Esta uniformidad es un resultado directo de la gestión precisa de la temperatura que previene puntos calientes o zonas de reacción desiguales.

Comprensión de las Compensaciones

Precisión Térmica vs. Complejidad del Proceso

Si bien un programa multietapa produce resultados superiores, introduce variables que deben gestionarse estrictamente.

Si el tiempo de permanencia en la etapa de fusión (155 °C) es demasiado corto, la penetración en la matriz PC-CNT será incompleta, lo que provocará una aglomeración superficial. Por el contrario, si la velocidad de rampa a la etapa de aleación (350 °C) no se controla, se corre el riesgo de anular los mecanismos de inhibición del crecimiento del grano.

El Costo de la Inestabilidad Térmica

Sin un control preciso, la fase de "solución sólida" puede separarse o formar cúmulos irregulares.

Esta falta de uniformidad degrada la capacidad del material para acomodar la expansión de volumen posteriormente. La estructura "ultrafina" creada por el programa es lo que proporciona el amortiguador mecánico durante los ciclos de carga y descarga electroquímicos.

Optimización para el Rendimiento Electroquímico

Para aprovechar este control de temperatura para resultados específicos, considere lo siguiente:

- Si su enfoque principal es la Estabilidad Estructural: Priorice la duración de la etapa de temperatura más baja (155 °C) para garantizar la máxima penetración en la matriz porosa antes de la reacción.

- Si su enfoque principal es la Vida Útil del Ciclo: controle estrictamente los límites de temperatura superior para inhibir el crecimiento del grano, ya que los nanocristales más pequeños resisten mejor la expansión de volumen de los ciclos de carga.

La efectividad de su material de NiSSe está determinada no solo por los ingredientes, sino por la arquitectura térmica utilizada para ensamblarlos.

Tabla Resumen:

| Etapa | Temperatura | Función Principal | Impacto en los Nanocristales |

|---|---|---|---|

| Etapa de Fusión | 155 °C | Fusión y penetración de azufre/selenio | Asegura una infiltración profunda en la matriz PC-CNT |

| Etapa de Reacción | 350 °C | Reacción de aleación de Ni, S, Se | Impulsa la formación de solución sólida a través de una cinética controlada |

| Control del Programa | Variables | Gestión de la energía térmica | Inhibe el crecimiento del grano para una distribución ultrafina y uniforme |

Soluciones Térmicas de Precisión para la Síntesis de Nanomateriales

Desbloquee todo el potencial de su investigación con la tecnología térmica avanzada de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece Hornos Tubulares, Hornos de Mufla, Sistemas Rotatorios, de Vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus requisitos específicos de calentamiento multietapa.

Ya sea que esté sintetizando nanocristales de NiSSe o desarrollando materiales electroquímicos de próxima generación, nuestros sistemas brindan la estabilidad térmica y la precisión de la velocidad de rampa necesarias para prevenir el crecimiento del grano y garantizar la uniformidad del material.

¿Listo para mejorar el rendimiento de su material? Contáctenos hoy para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué factores deben considerarse al adquirir un horno tubular de tres zonas? Garantice precisión y uniformidad para su laboratorio

- ¿Por qué un horno tubular se considera esencial para los catalizadores de metal-ceolita? Desbloquea la porosidad y los sitios activos

- ¿Cuál es el propósito de usar un horno tubular de alta temperatura durante el recocido de FePt? Lograr la Fase Magnética L1₀

- ¿Cómo funciona un horno tubular horizontal? Domine el procesamiento térmico preciso para su laboratorio

- ¿Cómo usar un horno tubular? Domine el control preciso de la temperatura para su laboratorio

- ¿Cómo se diseñan los hornos tubulares para temperaturas superiores a 1200 °C? Desbloquee la precisión de alta temperatura con elementos avanzados

- ¿Cuál es el papel del proceso de recocido en horno tubular en la síntesis de Si@SnO2? Lograr nanorecubrimientos precisos

- ¿Qué opción está disponible para los hornos de tubo dividido reubicados con frecuencia? Descubra la solución de soporte vertical portátil