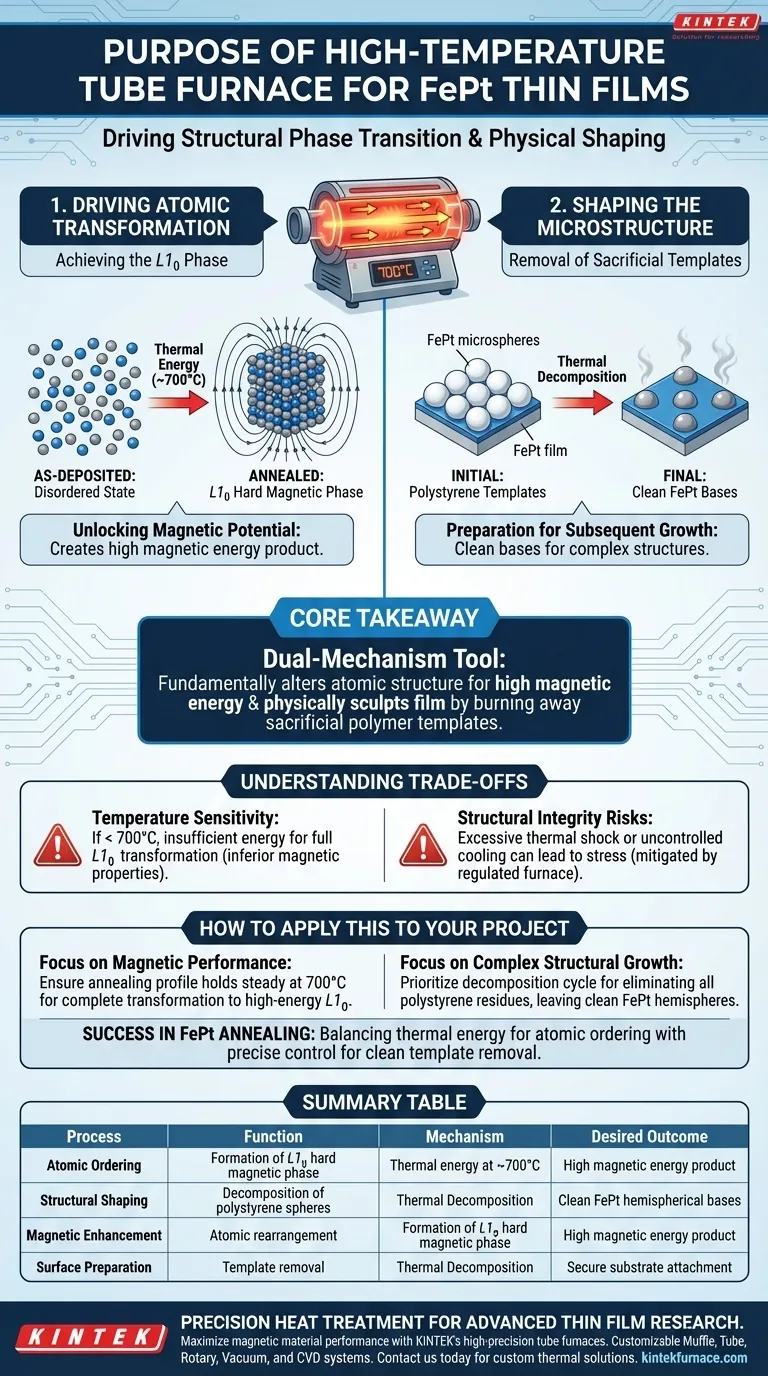

La función principal de utilizar un horno tubular de alta temperatura para películas delgadas de FePt es impulsar una transición de fase estructural específica y dar forma físicamente al material.

Al mantener un entorno térmico controlado de aproximadamente 700°C, el horno proporciona la energía necesaria para transformar la película de un estado desordenado a la fase magnética dura $L1_0$ deseada. Simultáneamente, este tratamiento térmico cumple un propósito litográfico al descomponer térmicamente las microesferas de poliestireno, dejando bases de FePt limpias y firmemente adheridas listas para un mayor crecimiento estructural.

Conclusión Clave El proceso de recocido actúa como una herramienta de doble mecanismo: altera fundamentalmente la estructura atómica para crear un alto producto de energía magnética y esculpe físicamente la película al quemar las plantillas de polímero sacrificiales.

Impulsando la Transformación Atómica

Logrando la Fase $L1_0$

El objetivo más crítico de este paso de recocido es el ordenamiento atómico. Las películas de FePt depositadas a menudo existen en un estado químicamente desordenado, que carece de las propiedades magnéticas deseadas.

El Papel de la Energía Térmica

El horno tubular suministra la energía térmica necesaria (alrededor de 700°C) para movilizar los átomos de hierro y platino. Esto les permite migrar y reorganizarse en una supercelosía tetragonal específica conocida como la fase $L1_0$.

Desbloqueando el Potencial Magnético

Esta reorganización estructural es directamente responsable del rendimiento del material. La transición a la fase $L1_0$ crea un material con un alto producto de energía magnética, convirtiendo la película delgada en un imán duro robusto.

Dando Forma a la Microestructura

Eliminación de Plantillas Sacrificiales

Más allá del ordenamiento atómico, el horno realiza una función de limpieza crítica. La síntesis de FePt descrita se basa en plantillas de microesferas de poliestireno para definir la forma inicial de la película.

Descomposición Térmica

Las altas temperaturas dentro del horno tubular hacen que estas esferas de poliestireno se descompongan por completo. Esto "revela" efectivamente la estructura, eliminando el polímero sin dañar la película metálica.

Preparación para el Crecimiento Posterior

Una vez que se eliminan las plantillas, el proceso deja bases hemisféricas de FePt. Estas bases están firmemente adheridas al sustrato, sirviendo como anclajes fundamentales para el crecimiento posterior de estructuras complejas, como espirales de magnesio-zinc.

Comprendiendo las Compensaciones

Sensibilidad a la Temperatura

El éxito de este proceso depende en gran medida de una regulación térmica precisa. Si la temperatura cae significativamente por debajo de los 700°C, los átomos pueden no poseer suficiente energía para lograr la transformación completa a $L1_0$, dejando la película con propiedades magnéticas inferiores.

Riesgos de Integridad Estructural

Si bien el calor alto es necesario para la eliminación de plantillas, el choque térmico excesivo o el enfriamiento incontrolado pueden provocar tensiones. Sin embargo, un horno tubular debidamente regulado mitiga esto, asegurando que las bases hemisféricas finales permanezcan intactas y adheridas al sustrato.

Cómo Aplicar Esto a Su Proyecto

Si su enfoque principal es el Rendimiento Magnético:

- Asegúrese de que su perfil de recocido se mantenga estable a 700°C para garantizar la transformación completa de la fase desordenada a la fase magnética dura de alta energía $L1_0$.

Si su enfoque principal es el Crecimiento Estructural Complejo:

- Priorice el ciclo de descomposición para garantizar que se eliminen todos los residuos de poliestireno, dejando hemisferios de FePt limpios para el paso de crecimiento de la espiral de magnesio-zinc.

El éxito en el recocido de FePt requiere equilibrar la energía térmica necesaria para el ordenamiento atómico con el control preciso requerido para una eliminación limpia de plantillas.

Tabla Resumen:

| Función del Proceso | Mecanismo | Resultado Deseado |

|---|---|---|

| Ordenamiento Atómico | Energía térmica a ~700°C | Formación de la fase magnética dura $L1_0$ |

| Conformación Estructural | Descomposición de esferas de poliestireno | Bases hemisféricas de FePt limpias |

| Mejora Magnética | Reorganización atómica | Alto producto de energía magnética |

| Preparación de Superficie | Eliminación de plantillas | Unión segura al sustrato para crecimiento futuro |

Tratamiento Térmico de Precisión para Investigación Avanzada de Películas Delgadas

Maximice el rendimiento de su material magnético con los hornos tubulares de alta precisión de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para satisfacer las rigurosas demandas térmicas de las transiciones de fase $L1_0$ y la eliminación de plantillas sacrificiales.

Ya sea un investigador o un fabricante industrial, KINTEK proporciona la confiabilidad y uniformidad de temperatura necesarias para la síntesis de materiales complejos. Contáctenos hoy mismo para encontrar su solución térmica personalizada y vea cómo nuestros hornos de alta temperatura de laboratorio pueden potenciar su próximo avance.

Guía Visual

Referencias

- Florian Peter, Peer Fischer. Degradable and Biocompatible Magnesium Zinc Structures for Nanomedicine: Magnetically Actuated Liposome Microcarriers with Tunable Release. DOI: 10.1002/adfm.202314265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular de atmósfera de alta precisión? Domina el sinterizado de cerámicas sensibles

- ¿Cuál es la característica de diseño central de un horno de tubo de cuarzo? Desbloquee el monitoreo visual en tiempo real en experimentos de alta temperatura

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la CVD de ZnS? Domina la síntesis precisa de nanoestructuras

- ¿Cuáles son las ventajas de utilizar un horno de tubo de vacío para la pirólisis de biomasa? Optimizar el rendimiento del electrocatalizador

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis

- ¿Cómo facilita un horno tubular programable la transformación de materiales Al/SiC? Calor de precisión para recubrimientos cerámicos

- ¿Cuál es el rango de longitudes de la zona de calentamiento en un horno tubular de alta temperatura? Optimice su procesamiento térmico