Un horno tubular programable sirve como un reactor de precisión que orquesta la conversión química de polímeros orgánicos en cerámicas inorgánicas. Específicamente, para los recubrimientos de Al/SiC, mantiene un entorno estrictamente controlado de 700 °C bajo una atmósfera inerte de argón. Esta configuración impulsa la transformación de Policarbosilano (PCS) en carburo de silicio (SiC) amorfo, al tiempo que evita la oxidación de la matriz de aluminio, lo que resulta en una barrera compuesta de alta densidad.

Conclusión Clave El horno tubular programable no es simplemente un elemento calefactor; es un sistema de control atmosférico que desacopla la alta temperatura de la oxidación. Su función principal en esta aplicación es permitir la pirólisis de precursores en cerámicas sin comprometer la integridad química del sustrato metálico reactivo.

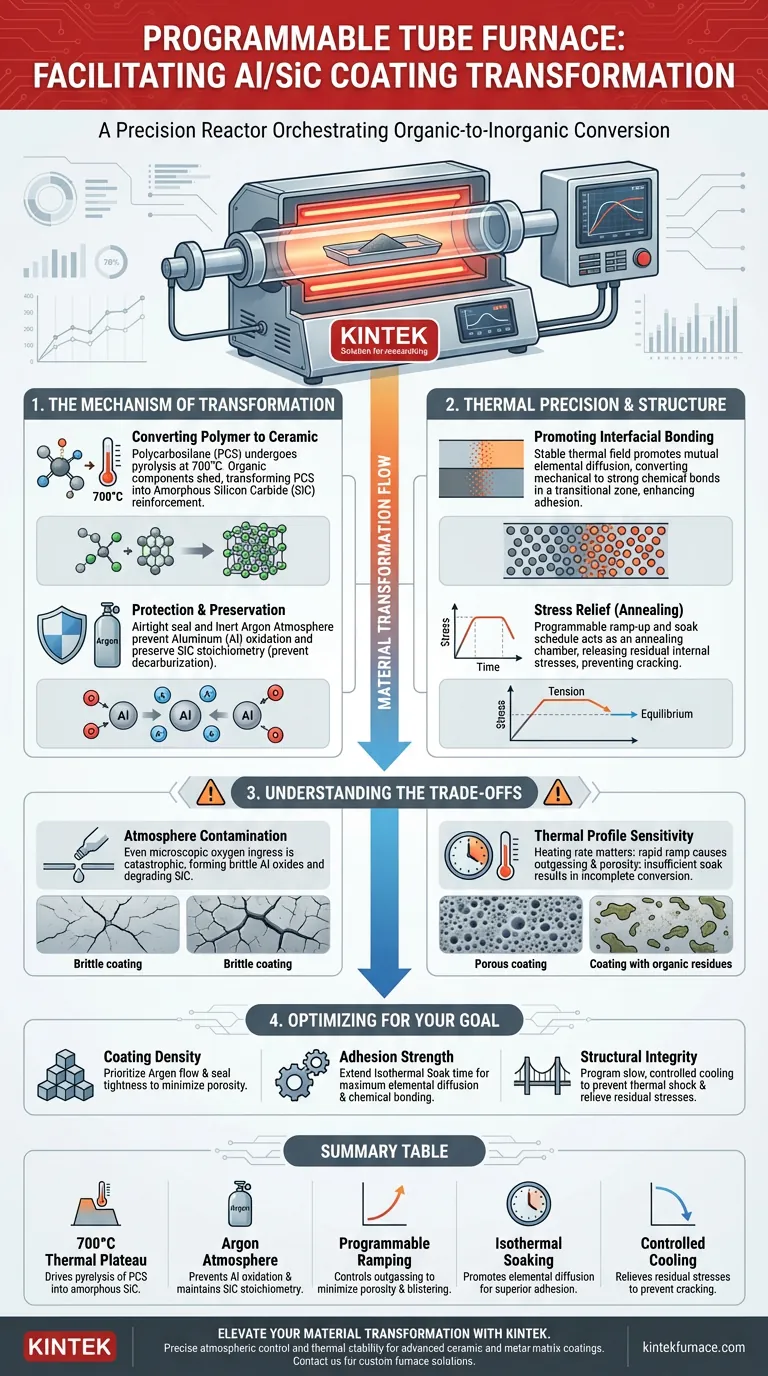

El Mecanismo de Transformación de Materiales

Para comprender el papel del horno, uno debe mirar más allá del simple calentamiento y examinar la ingeniería química que ocurre dentro del tubo.

Conversión de Polímero a Cerámica

La transformación central se basa en la conversión de Policarbosilano (PCS), un polímero orgánico, en un material inorgánico.

El horno mantiene el material a una temperatura constante de 700 °C. En esta meseta térmica específica, el PCS sufre pirólisis, desprendiendo sus componentes orgánicos. Este proceso convierte efectivamente el polímero en cerámica de carburo de silicio (SiC) amorfo, que actúa como refuerzo en el recubrimiento.

Protección mediante Atmósfera Inerte

Crear SiC es solo la mitad de la batalla; proteger el aluminio (Al) es la otra.

El aluminio es muy reactivo al oxígeno, especialmente a altas temperaturas. El horno tubular utiliza un sello hermético para mantener una atmósfera pura de argón. Este entorno inerte es irrenunciable, ya que evita la entrada de oxígeno que de otro modo oxidaría rápidamente el polvo de aluminio.

Preservación del Contenido de Carbono

La atmósfera inerte tiene un doble propósito: protege el aluminio y preserva el SiC.

Si hubiera oxígeno presente, el carburo de silicio podría sufrir descarburación (pérdida de carbono). Al excluir el oxígeno, el horno asegura que el SiC conserve su estequiometría correcta. Esto da como resultado un compuesto metal-cerámico que es químicamente estable y estructuralmente denso.

El Papel de la Precisión Térmica y la Difusión

Si bien la transformación principal es química, la aplicación física de calor juega un papel estructural crítico.

Promoción del Enlace Interfacial

Un horno programable garantiza un campo térmico estable, que es esencial para la difusión.

Basándose en los principios observados en tratamientos térmicos al vacío, el entorno de alta temperatura promueve la difusión mutua de elementos. Esto ayuda a convertir los enlaces mecánicos entre partículas en enlaces químicos más fuertes. En el contexto de Al/SiC, esto conduce a una "zona de unión de transición" que mejora significativamente la adhesión y reduce el riesgo de descamación del recubrimiento.

Alivio de Tensiones

Los recubrimientos aplicados mediante pulverización o inmersión a menudo contienen tensiones internas residuales.

Al adherirse a un programa programable de rampa ascendente y mantenimiento, el horno actúa como una cámara de recocido. Este ciclo térmico permite que las fases internas del recubrimiento alcancen el equilibrio, liberando las tensiones residuales que de otro modo podrían provocar grietas o fallos prematuros.

Comprender los Compromisos

Si bien el horno tubular es una herramienta poderosa, requiere un control riguroso del proceso para evitar defectos.

El Riesgo de Contaminación Atmosférica

La fiabilidad del sistema depende totalmente de la integridad del sello hermético. Incluso una fuga microscópica en el tubo o la brida puede introducir oxígeno.

En un proceso de Al/SiC, la entrada de oxígeno es catastrófica. Conduce a la formación de óxidos de aluminio quebradizos en lugar de la matriz metálica deseada, y degrada el refuerzo cerámico.

Sensibilidad del Perfil Térmico

El aspecto "programable" del horno es crítico porque la velocidad de calentamiento importa tanto como la temperatura final.

Un aumento demasiado rápido puede causar una rápida desgasificación de los disolventes orgánicos del PCS, lo que provoca porosidad o ampollas en el recubrimiento. Por el contrario, tiempos de mantenimiento insuficientes a 700 °C pueden resultar en una conversión incompleta del polímero, dejando residuos orgánicos débiles en lugar de cerámicas inorgánicas fuertes.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus protocolos de horno para recubrimientos de Al/SiC, alinee sus configuraciones con sus objetivos de ingeniería específicos.

- Si su enfoque principal es la Densidad del Recubrimiento: Priorice la integridad del flujo de argón y la estanqueidad para minimizar absolutamente la porosidad causada por la oxidación o la descarburación.

- Si su enfoque principal es la Resistencia de Adhesión: Extienda el tiempo de mantenimiento isotérmico a la temperatura máxima para maximizar la difusión elemental y la formación de una zona de unión química.

- Si su enfoque principal es la Integridad Estructural: Programe una rampa de enfriamiento lenta y controlada para evitar el choque térmico y garantizar que las tensiones residuales se alivien por completo antes de que la pieza alcance la temperatura ambiente.

En última instancia, el horno tubular programable transforma una mezcla de polvos y polímeros en un compuesto unificado de alto rendimiento al gobernar estrictamente la química del entorno de calentamiento.

Tabla Resumen:

| Componente del Proceso | Papel en la Transformación de Al/SiC |

|---|---|

| Meseta Térmica de 700 °C | Impulsa la pirólisis de Policarbosilano (PCS) a Carburo de Silicio (SiC) amorfo |

| Atmósfera de Argón | Previene la oxidación del aluminio y mantiene la estequiometría correcta del SiC |

| Rampas Programables | Controla la desgasificación para minimizar la porosidad y previene ampollas en el recubrimiento |

| Mantenimiento Isotérmico | Promueve la difusión elemental para una unión química y adhesión superiores |

| Enfriamiento Controlado | Alivia las tensiones internas residuales para prevenir grietas y descamación |

Mejore su Transformación de Materiales con KINTEK

El control atmosférico preciso y la estabilidad térmica son la diferencia entre una capa quebradiza y un compuesto de alta densidad. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados para las rigurosas demandas de la investigación avanzada de recubrimientos cerámicos y de matriz metálica.

Nuestros expertos equipos de I+D y fabricación ofrecen soluciones de hornos de alta temperatura totalmente personalizables, adaptadas a sus perfiles de calentamiento y requisitos de gas específicos. Contáctenos hoy mismo para discutir sus necesidades de proyecto únicas y vea cómo KINTEK puede optimizar el rendimiento de su laboratorio.

Guía Visual

Referencias

- María Fernanda Valerio-Rodríguez, Eddie López‐Honorato. Composite coatings from polycarbosilane derived SiC and Al/SiC cermet active fillers as protective barriers against steel corrosion. DOI: 10.1007/s12633-024-03115-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno de recocido tubular de laboratorio en los recubrimientos de LiMn2O4? Perspectivas expertas post-tratamiento

- ¿Cómo se instala una balanza de laboratorio de alta precisión en un horno tubular? Domine el aislamiento térmico para obtener datos precisos

- ¿Cómo se controla la temperatura en un horno tubular? Logre un procesamiento térmico preciso para su laboratorio

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para un procesamiento de materiales superior

- ¿Cuál es la función de un reactor horizontal tubular de acero inoxidable? Optimizar la pirólisis catalítica de residuos plásticos

- ¿Qué papel juega un horno tubular en la conversión de precursores de níquel? Domina la reducción térmica en atmósferas de argón

- ¿Qué papel juega un horno tubular de doble zona en la síntesis de cristales únicos de Janus RhSeCl a gran escala?

- ¿Qué tipo de entorno de procesamiento proporcionan los hornos tubulares y de mufla de alta temperatura? Domina la precisión térmica