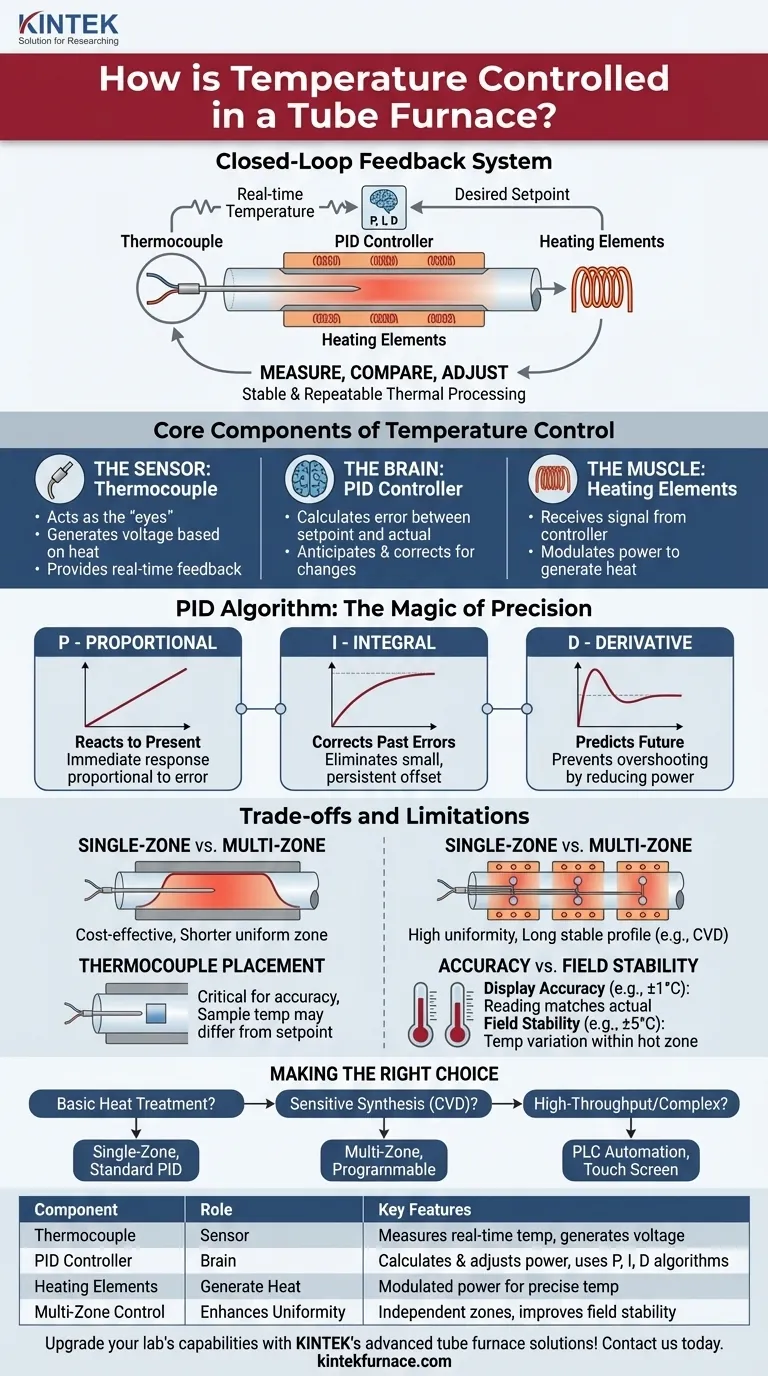

En esencia, un horno tubular controla la temperatura mediante un sistema de retroalimentación de circuito cerrado. Un sensor, la mayoría de las veces un termopar, mide constantemente la temperatura dentro del horno. Esta medición se envía a un controlador dedicado, que compara la temperatura real con el punto de consigna deseado y ajusta con precisión la potencia enviada a los elementos calefactores para mantener ese objetivo.

Todo el proceso de control se basa en un bucle simple pero potente: medir, comparar y ajustar. Un termopar mide la temperatura en tiempo real, un controlador la compara con su objetivo y ajusta la potencia de calentamiento para eliminar cualquier diferencia, garantizando un procesamiento térmico estable y repetible.

Los componentes centrales del control de temperatura

El sistema de control de temperatura de un horno tubular se basa en tres componentes fundamentales que trabajan al unísono. Comprender el papel de cada uno es clave para apreciar cómo se logra la precisión.

El sensor: el termopar

Un termopar actúa como los "ojos" del horno. Es un sensor robusto hecho de dos metales diferentes unidos en un extremo. Cuando esta unión se calienta, genera un pequeño voltaje que corresponde directamente a la temperatura. Esta señal proporciona la retroalimentación crucial en tiempo real para todo el sistema.

El cerebro: el controlador PID

La señal del termopar se introduce en un controlador de temperatura. La gran mayoría de los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo), que sirve como el "cerebro" de la operación. Calcula continuamente la diferencia, o "error", entre la temperatura medida y su punto de consigna.

El músculo: los elementos calefactores

Según los cálculos del controlador PID, se envía una señal a un dispositivo de conmutación de potencia (como un SCR o un relé). Este dispositivo modula con precisión la cantidad de energía eléctrica suministrada a los elementos calefactores que rodean el tubo del horno, lo que a su vez genera el calor.

Cómo el sistema logra la precisión: el algoritmo PID

La "magia" de la estabilidad y precisión de un horno moderno reside en el algoritmo PID. No se limita a encender o apagar el calor; anticipa y corrige de manera inteligente los cambios para evitar sobrepasar o quedarse corto en la temperatura objetivo.

La "P" (Proporcional): Reaccionar al presente

El componente proporcional proporciona una respuesta inmediata que es directamente proporcional al error de temperatura actual. Cuanto mayor sea la diferencia entre el punto de consigna y la temperatura real, más potencia aplicará el controlador.

La "I" (Integral): Corregir errores pasados

El componente integral analiza el error acumulado a lo largo del tiempo. Si el horno se mantiene consistentemente un poco por debajo del punto de consigna, este componente aumentará gradualmente la potencia de salida para eliminar ese pequeño error persistente y llevar el sistema exactamente al objetivo.

La "D" (Derivativa): Predecir el futuro

El componente derivativo analiza la velocidad de cambio de la temperatura. A medida que la temperatura del horno se acerca rápidamente al punto de consigna, este componente reduce la potencia de salida para evitar sobrepasar el objetivo. Efectivamente, "frena" para asegurar una llegada suave a la temperatura objetivo sin grandes fluctuaciones.

Comprensión de las compensaciones y limitaciones

Si bien los sistemas de control modernos son muy eficaces, su rendimiento está sujeto a limitaciones físicas y de diseño. Reconocerlas es crucial para obtener resultados válidos.

Control de zona única frente a control multizona

Un horno estándar de zona única utiliza un termopar y un conjunto de elementos calefactores. Aunque es rentable, este diseño crea inherentemente una zona caliente uniforme más corta en el centro del tubo, con temperaturas que disminuyen hacia los extremos.

Para aplicaciones que exigen una alta uniformidad en una longitud mayor, como la deposición química de vapor (CVD), se utilizan hornos multizona. Estos tienen múltiples zonas de calentamiento y termopares controlados de forma independiente, lo que permite al sistema crear un perfil de temperatura plano mucho más largo y estable.

La colocación del termopar es fundamental

El controlador solo conoce la temperatura en la ubicación precisa de la punta del termopar. Si el termopar se coloca lejos de su muestra, la temperatura que experimenta la muestra puede ser diferente del punto de consigna del controlador. La colocación adecuada es esencial para la precisión del proceso.

Precisión frente a estabilidad del campo

Las especificaciones del horno a menudo indican la precisión de la pantalla (p. ej., ±1 °C) y la estabilidad del campo de temperatura (p. ej., ±5 °C). La precisión de la pantalla se refiere a qué tan cerca está la lectura del controlador de la temperatura real del termopar. La estabilidad del campo, la métrica más crítica, describe la variación real de la temperatura dentro de la zona caliente uniforme del horno durante el funcionamiento.

Tomar la decisión correcta para su proceso

La sofisticación del sistema de control que necesita está determinada enteramente por los requisitos de precisión y repetibilidad de su aplicación.

- Si su enfoque principal es el tratamiento térmico básico o el recocido: Un horno de zona única con un controlador PID estándar de autoajuste proporciona un rendimiento fiable y rentable.

- Si su enfoque principal es la síntesis de materiales sensibles como CVD o crecimiento de cristales: Un horno multizona con un controlador programable es esencial para lograr la uniformidad de temperatura requerida y rampas de proceso repetibles.

- Si su enfoque principal es la producción de alto rendimiento o recetas complejas: Un sistema con automatización PLC e interfaz de pantalla táctil ofrecerá el mejor control, registro de datos y facilidad de uso para procesos complejos de varios pasos.

Comprender estos principios de control le permite no solo seleccionar el equipo adecuado, sino también solucionar problemas y optimizar sus procesos térmicos de manera efectiva.

Tabla resumen:

| Componente | Función en el control de temperatura | Características clave |

|---|---|---|

| Termopar | Sensor que mide la temperatura en tiempo real | Genera voltaje basado en el calor, proporciona retroalimentación |

| Controlador PID | Cerebro que calcula y ajusta la potencia | Utiliza algoritmos proporcionales, integrales y derivativos para la estabilidad |

| Elementos calefactores | Generan calor en función de las señales del controlador | Potencia modulada para un mantenimiento preciso de la temperatura |

| Control multizona | Mejora la uniformidad en tubos largos | Zonas independientes para aplicaciones como CVD, mejora la estabilidad del campo |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos tubulares de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Tubulares, Hornos Mufla, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para cumplir con requisitos experimentales únicos. Ya sea que trabaje en síntesis de materiales, recocido o producción de alto rendimiento, nuestros sistemas de control de temperatura precisos garantizan resultados fiables y repetibles. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad