Un horno de recocido tubular de laboratorio sirve como el entorno preciso de activación térmica necesario para cristalizar los recubrimientos de LiMn2O4. Facilita la transformación de fase esencial del material, convirtiendo las capas depositadas de un estado inestable o amorfo a una estructura de espinela funcional y cristalina.

El proceso de recocido es el puente entre una película depositada en bruto y un electrodo de batería funcional. Proporciona la energía térmica específica necesaria para fijar la estructura de espinela, asegurando que el material sea químicamente activo y físicamente robusto.

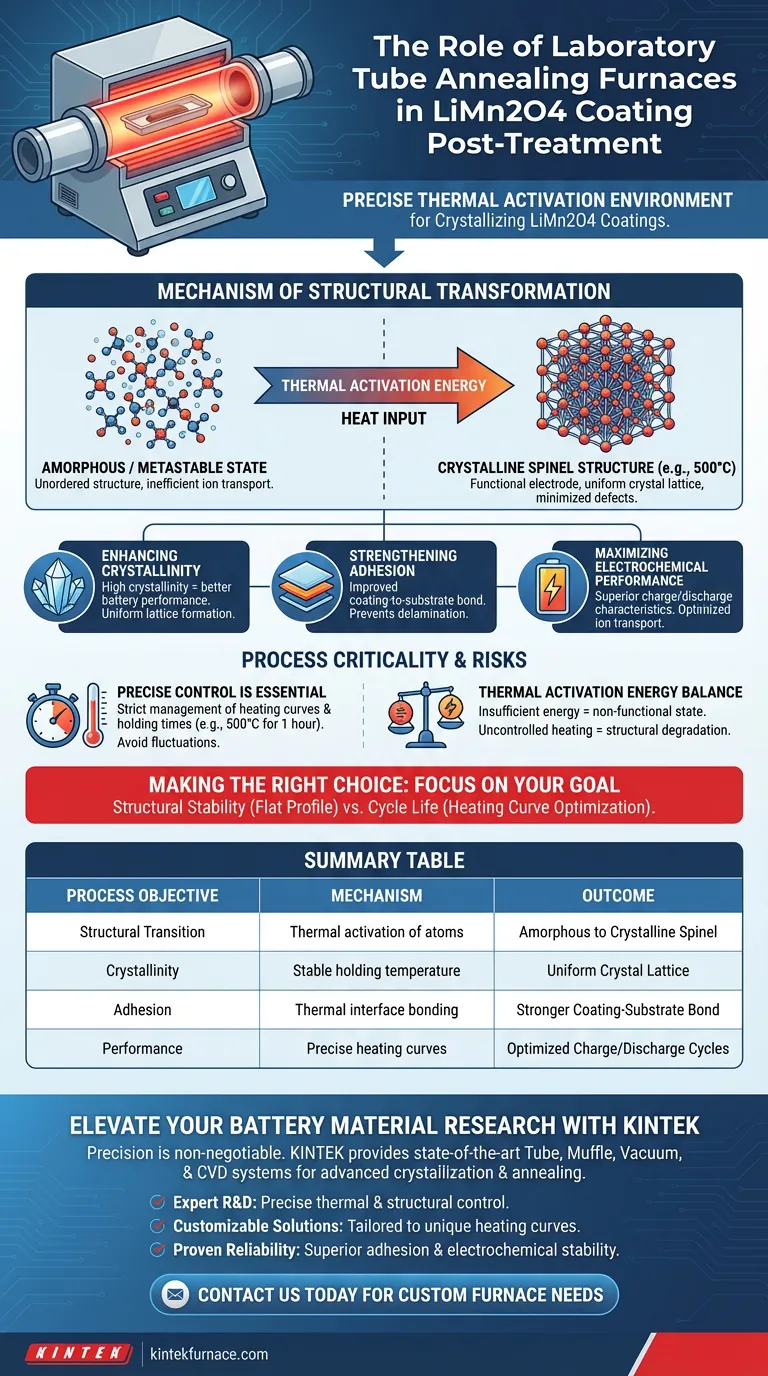

Mecanismo de Transformación Estructural

De amorfo a cristalino

Las capas de LiMn2O4 recién depositadas a menudo existen en un estado amorfo o metaestable. Estos estados carecen de la estructura atómica ordenada necesaria para un transporte iónico eficiente.

El horno tubular proporciona la energía de activación térmica necesaria para reorganizar estos átomos. Esta entrada de calor impulsa la transición a la estructura de espinela requerida.

Mejora de la cristalinidad

La alta cristalinidad se correlaciona con un mejor rendimiento de la batería. El horno asegura la formación de una red cristalina uniforme en todo el recubrimiento.

Al mantener temperaturas de mantenimiento específicas, como 500 °C, el equipo permite que la estructura del grano se desarrolle completamente. Esto minimiza los defectos que podrían impedir el movimiento de los iones de litio.

Optimización Física y Electroquímica

Fortalecimiento de la adhesión

Un recubrimiento es tan bueno como su unión al sustrato. El recocido post-tratamiento mejora significativamente la adhesión entre la capa de LiMn2O4 y el colector de corriente.

El proceso térmico crea una interfaz más íntima, evitando la delaminación durante los ciclos de expansión y contracción del uso de la batería.

Maximización del rendimiento electroquímico

El objetivo final del proceso de recocido es la optimización de las propiedades eléctricas del material. Una película adecuadamente recocida exhibe características superiores de carga y descarga.

El control preciso del entorno de calentamiento asegura que el material alcance el perfil electroquímico específico requerido para las aplicaciones de almacenamiento de energía.

Comprensión de la criticidad y los riesgos del proceso

La necesidad de un control preciso

El éxito depende de la gestión estricta de las curvas de calentamiento y los tiempos de mantenimiento. Un horno controlado digitalmente es esencial para ejecutar estos parámetros sin fluctuaciones.

Por ejemplo, un protocolo estándar puede requerir mantener la temperatura exactamente a 500 °C durante una hora. Las desviaciones en este tiempo de rampa o mantenimiento pueden provocar una cristalización incompleta.

Equilibrio de energía de activación térmica

El proceso es un acto de equilibrio de la entrada de energía. Una energía térmica insuficiente dejará el material en un estado metaestable y no funcional.

Por el contrario, aunque no se detalla explícitamente en el texto principal, el calentamiento incontrolado generalmente presenta el riesgo de degradación estructural. El horno tubular mitiga esto regulando la energía exacta entregada a la muestra.

Tomando la decisión correcta para su objetivo

Para asegurar que sus recubrimientos de LiMn2O4 cumplan con los estándares de rendimiento, concéntrese en los parámetros específicos de su protocolo de recocido.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que su horno pueda mantener un perfil de temperatura plano e inquebrantable a 500 °C para garantizar la conversión completa a la fase de espinela.

- Si su enfoque principal es la Vida Útil del Ciclo: priorice la optimización de la curva de calentamiento para maximizar la adhesión del recubrimiento al sustrato, lo que previene fallas mecánicas con el tiempo.

Controle la temperatura y controlará la calidad del electrodo final.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado |

|---|---|---|

| Transición Estructural | Activación térmica de átomos | Estado amorfo a estructura de espinela cristalina |

| Cristalinidad | Temperatura de mantenimiento estable (p. ej., 500 °C) | Red cristalina uniforme y defectos minimizados |

| Adhesión | Unión térmica de interfaz | Unión más fuerte recubrimiento-sustrato, previniendo la delaminación |

| Rendimiento | Curvas de calentamiento precisas | Ciclos de carga/descarga y transporte iónico optimizados |

Mejore su investigación de materiales de baterías con KINTEK

La precisión es innegociable al transformar recubrimientos de LiMn2O4 en electrodos de alto rendimiento. KINTEK proporciona sistemas de tubo, mufla, vacío y CVD de última generación diseñados específicamente para ofrecer los perfiles de temperatura inquebrantables requeridos para la cristalización y el recocido avanzados.

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros hornos están diseñados para una activación térmica y un control estructural precisos.

- Soluciones Personalizables: Adaptamos los sistemas a sus curvas de calentamiento y requisitos de sustrato únicos.

- Fiabilidad Comprobada: Logre una adhesión superior y una estabilidad electroquímica en todo momento.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?