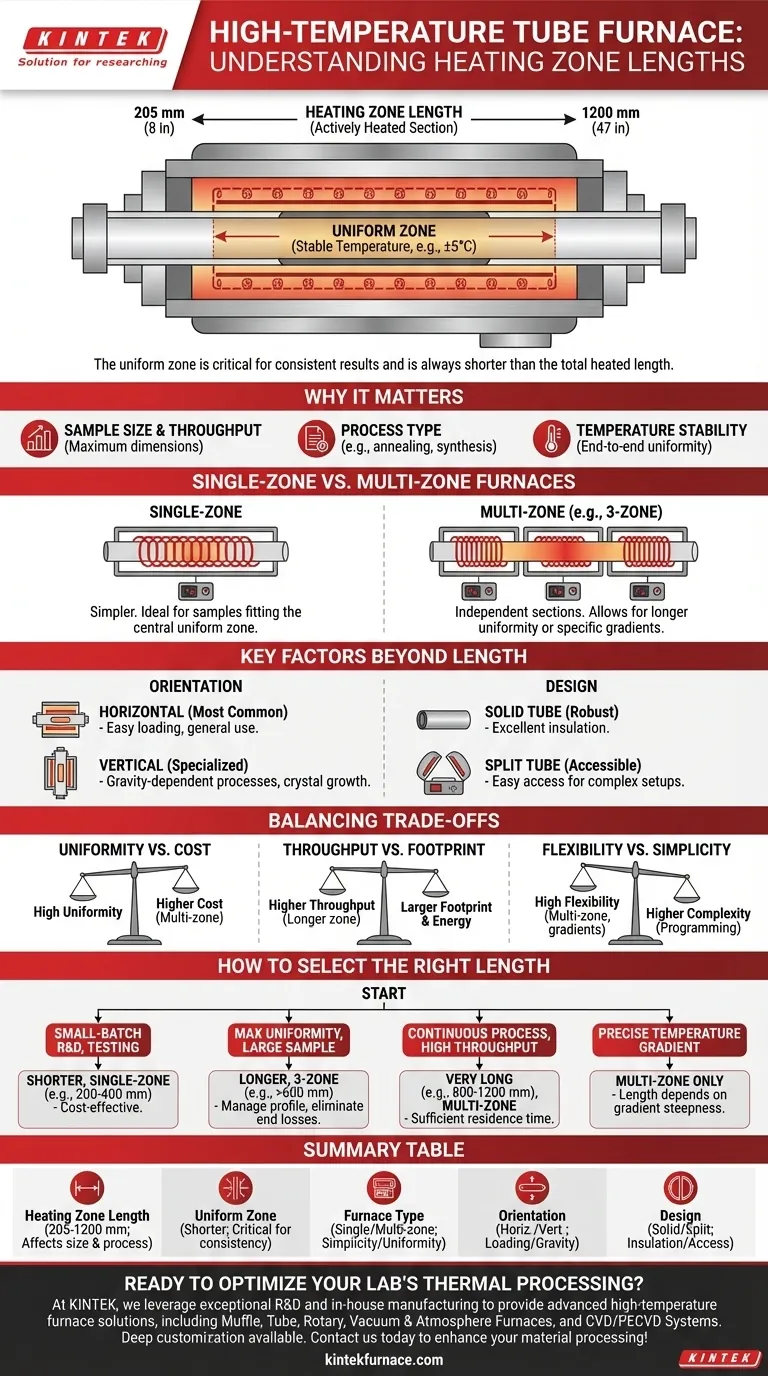

En la práctica, la longitud de la zona de calentamiento en un horno tubular de alta temperatura generalmente oscila entre 205 mm (aproximadamente 8 pulgadas) y 1200 mm (aproximadamente 47 pulgadas). Esta longitud define la sección del tubo del horno que se calienta activamente mediante las bobinas eléctricas circundantes. Sin embargo, el área de trabajo efectiva está determinada por más que solo esta dimensión.

La longitud de la zona de calentamiento especificada es un punto de partida, pero el objetivo real es lograr una zona de temperatura uniforme de un tamaño específico. Comprender la diferencia entre la longitud total calentada y esta zona uniforme es fundamental para seleccionar el horno adecuado para sus necesidades de procesamiento de materiales.

Por qué la longitud de la zona de calentamiento es un parámetro crítico

La longitud de la zona calentada no es una especificación arbitraria; dicta directamente las capacidades del horno. Es un factor principal para determinar el tamaño de la muestra, el tipo de proceso y la estabilidad de la temperatura.

Definición de la "Zona Uniforme"

La longitud de la zona de calentamiento se refiere a la longitud física de los elementos calefactores. Sin embargo, el calor se disipa naturalmente en los extremos del tubo, creando una caída de temperatura.

La dimensión verdaderamente importante es la zona uniforme. Esta es la región central dentro de la zona calentada donde la temperatura es estable y constante dentro de una tolerancia especificada (por ejemplo, ±5 °C).

Como regla general, la zona uniforme es siempre más corta que la longitud total de la zona de calentamiento. Las zonas calentadas más largas generalmente producen una región más larga de uniformidad de temperatura.

Hornos de Zona Única vs. Múltiples Zonas

Los hornos tubulares están disponibles en configuraciones de una o múltiples zonas, lo que cambia radicalmente la función de la longitud calentada.

Un horno de zona única tiene un elemento calefactor continuo y un controlador. Es más simple e ideal para procesar muestras que caben cómodamente dentro de su zona uniforme central.

Un horno de múltiples zonas divide la longitud total calentada en varias secciones independientes (a menudo tres). Cada zona tiene su propio termopar y controlador, lo que le permite crear un perfil de temperatura altamente uniforme en una longitud mucho mayor o crear intencionalmente un gradiente de temperatura específico.

Factores clave más allá de solo la longitud

Elegir un horno requiere mirar más allá de un solo número. El diseño físico y la orientación son tan importantes como la longitud calentada para un proceso exitoso.

Orientación del Horno: Horizontal vs. Vertical

Los hornos horizontales son el diseño más común. Son fáciles de cargar y son adecuados para una amplia gama de aplicaciones como recocido, secado o preparación química general.

Los hornos verticales, que se mantienen erguidos, se utilizan para procesos especializados. Son ideales para aplicaciones donde la gravedad es beneficiosa, como el crecimiento de cristales o cuando se necesita evitar que una muestra toque las paredes del tubo.

Diseño del Horno: Tubo Sólido vs. Dividido

Los hornos de tubo sólido son un cilindro único y fijo. Son robustos y proporcionan un excelente aislamiento térmico.

Los hornos de tubo dividido están diseñados en dos mitades que se pueden abrir como una almeja. Esto proporciona un acceso mucho más fácil al tubo de trabajo, lo cual es invaluable para procesos que requieren configuraciones complejas o cambios rápidos de muestras.

Comprender las compensaciones

Seleccionar un horno implica equilibrar prioridades en competencia. La longitud calentada está en el centro de varias compensaciones clave.

Uniformidad vs. Costo

Lograr una zona de temperatura larga y altamente uniforme requiere un horno más complejo y costoso. Un horno de tres zonas proporcionará una uniformidad superior en una longitud de 600 mm en comparación con un horno de zona única, pero a un costo significativamente mayor.

Rendimiento vs. Huella

Las zonas de calentamiento más largas pueden albergar muestras más grandes o un flujo continuo de material, aumentando el rendimiento del proceso. La compensación es la mayor huella física y un mayor consumo de energía.

Flexibilidad del Proceso vs. Simplicidad

Un horno de múltiples zonas ofrece una flexibilidad excepcional para crear gradientes de temperatura personalizados para la síntesis de materiales avanzados. Sin embargo, esto conlleva la complejidad adicional de programar y administrar controladores múltiples. Un horno de zona única y corta es mucho más simple de operar para tareas básicas de calentamiento.

Cómo seleccionar la longitud calentada adecuada para su aplicación

Base su decisión en los requisitos específicos de su proceso, no solo en las especificaciones brutas del horno.

- Si su enfoque principal es la I+D de lotes pequeños o la prueba de muestras: Un horno de zona única y más corta (por ejemplo, 200-400 mm) suele ser la opción más práctica y rentable.

- Si su enfoque principal es la máxima uniformidad de temperatura para una muestra grande: Se requiere un horno de tres zonas más largo (por ejemplo, 600 mm o más) para administrar activamente el perfil de temperatura y eliminar las pérdidas por los extremos.

- Si su enfoque principal es un proceso continuo o un alto rendimiento: Se requiere un horno muy largo (por ejemplo, 800-1200 mm), probablemente con múltiples zonas, para proporcionar un tiempo de residencia suficiente para el material.

- Si su enfoque principal es crear un gradiente de temperatura preciso: Un horno de múltiples zonas es su única opción; la longitud total dependerá de la pendiente y la longitud del gradiente que necesite crear.

En última instancia, elegir el horno correcto consiste en hacer coincidir su diseño y capacidades con el entorno térmico preciso que exige su trabajo.

Tabla de resumen:

| Parámetro | Rango Típico | Conclusiones Clave |

|---|---|---|

| Longitud de la Zona de Calentamiento | 205 mm a 1200 mm | Define la sección calentada activamente; afecta el tamaño de la muestra y el tipo de proceso. |

| Zona Uniforme | Más corta que la zona de calentamiento | Región central con temperatura estable (±5°C); fundamental para resultados consistentes. |

| Tipo de Horno | Zona Única o Múltiples Zonas | Zona única para simplicidad; múltiples zonas para uniformidad y gradientes. |

| Orientación | Horizontal o Vertical | Horizontal para facilitar la carga; vertical para procesos dependientes de la gravedad. |

| Diseño | Tubo Sólido o Dividido | Sólido para aislamiento; dividido para fácil acceso y cambios rápidos. |

¿Listo para optimizar el procesamiento térmico de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con I+D de lotes pequeños, muestras grandes o procesos continuos, podemos ayudarlo a lograr un control de temperatura y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas