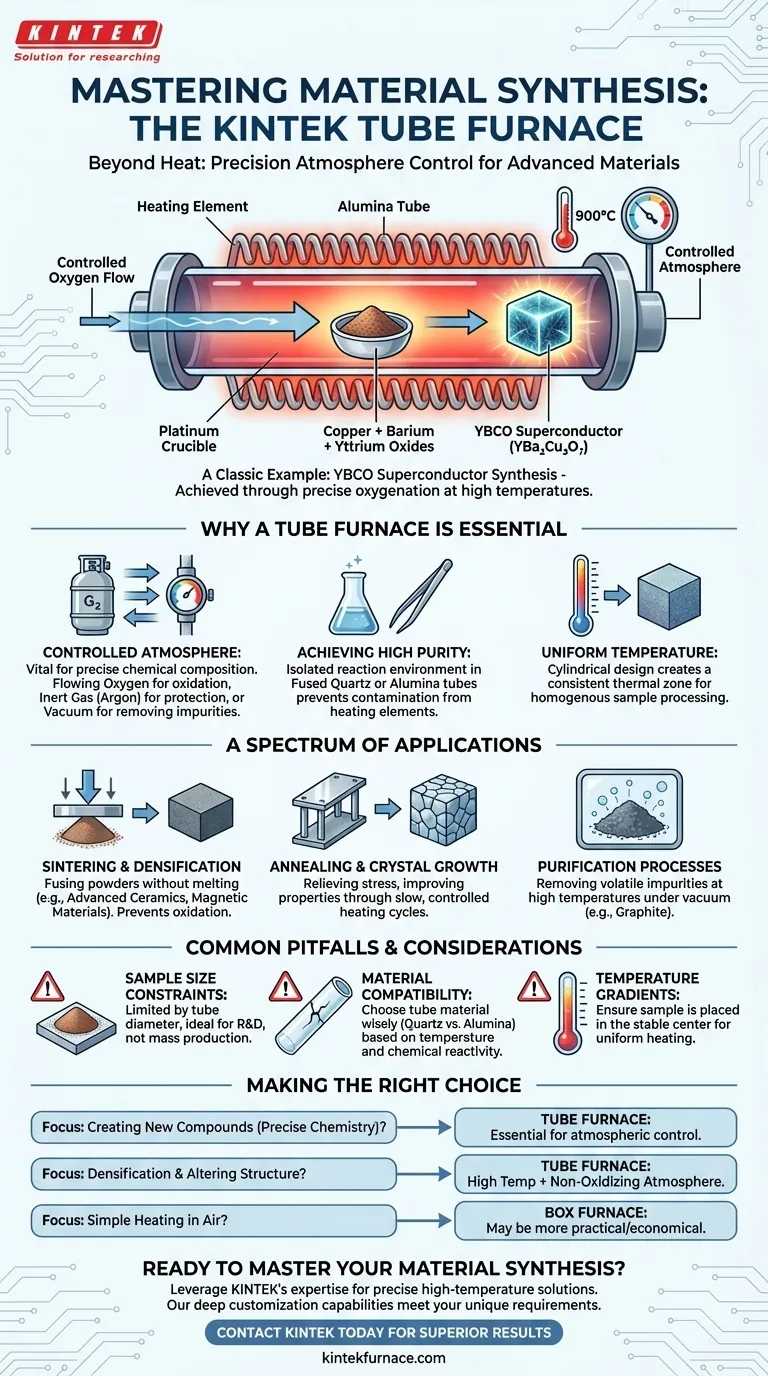

Un ejemplo clásico de material preparado en un horno tubular es el superconductor de alta temperatura Óxido de Cobre de Itrio y Bario, o YBa₂Cu₃O₇. Esta cerámica avanzada se sintetiza calentando una mezcla precisa de óxidos en polvo de cobre, bario e itrio a varios cientos de grados dentro de un recipiente de alúmina o platino, todo mientras una corriente controlada de oxígeno fluye a través del tubo.

Un horno tubular no es solo un horno de alta temperatura; es un instrumento de precisión para la síntesis de materiales. Su característica definitoria es la capacidad de mantener un control absoluto sobre la atmósfera gaseosa que rodea una muestra, lo que a menudo es más crítico que el calor en sí.

Por qué un Horno Tubular es Esencial

La síntesis de materiales avanzados como los superconductores es imposible en un horno estándar. El diseño único de un horno tubular proporciona un nivel de control sobre el entorno de reacción que es fundamental para lograr las propiedades deseadas del material.

El Principio de Atmósfera Controlada

La síntesis de YBa₂Cu₃O₇ requiere una cantidad específica de oxígeno en su estructura cristalina final. Al calentar los componentes bajo un flujo continuo de oxígeno puro, un horno tubular asegura que el material se oxide correctamente.

Este mismo principio permite una inmensa versatilidad. Los investigadores pueden prevenir la oxidación no deseada fluyendo un gas inerte como el argón, o crear un vacío para eliminar todos los gases reactivos, lo cual es esencial para procesar metales sensibles.

Lograr Alta Pureza

A temperaturas extremas, todo se vuelve más reactivo. La muestra debe aislarse de cualquier contaminante potencial, incluidos los elementos calefactores del propio horno.

El tubo de reacción, típicamente hecho de alúmina o cuarzo fundido altamente estable, actúa como una cámara prístina y sellada. La muestra en sí a menudo se coloca en un crisol o "barco" hecho de un material no reactivo como el platino para asegurar que no se introduzcan impurezas.

Perfil de Temperatura Uniforme

La geometría cilíndrica de un horno tubular está diseñada para crear una zona de temperatura consistente y estable en el centro del tubo. Esta uniformidad asegura que toda la muestra experimente el mismo proceso térmico, lo que lleva a un producto final homogéneo.

Un Espectro de Aplicaciones Modernas

Si bien el YBa₂Cu₃O₇ es un ejemplo canónico, las capacidades de los hornos tubulares se extienden a una amplia gama de materiales y procesos críticos utilizados en la tecnología moderna.

Sinterización y Densificación

La sinterización es un proceso en el que los materiales en polvo se calientan para fusionarlos en un objeto sólido y denso sin derretirlos.

Los hornos tubulares son ideales para sinterizar cerámicas avanzadas, materiales magnéticos y aleaciones de metales refractarios como el tungsteno-cobre. El uso de vacío o atmósfera inerte evita que los polvos se oxiden durante la densificación.

Recocido y Crecimiento de Cristales

El recocido implica calentar un material para alterar su microestructura, lo que puede aliviar tensiones internas, mejorar la ductilidad o refinar su estructura de grano cristalino. Los hornos tubulares proporcionan los ciclos de calentamiento y enfriamiento lentos y controlados necesarios para este trabajo de precisión.

Procesos de Purificación

Algunos materiales, como el grafito, se pueden purificar calentándolos a temperaturas muy altas en vacío. La capacidad de vacío del horno tubular permite que las impurezas volátiles se eliminen y se bombeen, dejando un producto final más puro.

Errores Comunes y Consideraciones

Aunque potentes, un horno tubular es una herramienta especializada con limitaciones inherentes que los usuarios deben comprender para garantizar resultados exitosos.

Restricciones en el Tamaño de la Muestra

El diámetro del tubo de reacción limita inherentemente el tamaño y el volumen del material que se puede procesar. Esto hace que los hornos tubulares sean ideales para investigación y desarrollo o producción a pequeña escala, pero menos adecuados para la fabricación en masa.

La Compatibilidad del Material es Crucial

La elección del material del tubo es fundamental. El cuarzo fundido es común pero puede volverse quebradizo y desvitrificarse a temperaturas sostenidas superiores a 1100 °C. Los tubos de alúmina pueden soportar temperaturas mucho más altas pero pueden no ser adecuados para ciertos productos químicos reactivos.

Efectos del Gradiente de Temperatura

Aunque está diseñado para la uniformidad, siempre existirá un gradiente de temperatura entre el centro y los extremos del tubo. Para procesos muy sensibles a las variaciones de temperatura, es esencial posicionar la muestra con precisión en el centro de la zona térmica.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar un horno tubular depende de si necesita un control atmosférico preciso además de calor elevado.

- Si su enfoque principal es crear nuevos compuestos con composiciones químicas precisas: La capacidad del horno tubular para controlar el entorno de gas reactivo es su característica más importante.

- Si su enfoque principal es densificar materiales en polvo o alterar la estructura cristalina de un material: La combinación de alta temperatura y una atmósfera no oxidante (vacío o gas inerte) es la ventaja clave.

- Si su enfoque principal es simplemente calentar un material estable en aire: Un horno de caja menos complejo y a menudo más grande puede ser una opción más práctica y económica.

En última instancia, el horno tubular es una herramienta indispensable para cualquiera que necesite dominar la interacción entre las altas temperaturas y las atmósferas controladas en la ciencia de materiales.

Tabla Resumen:

| Material/Proceso | Requisito Clave | Rol del Horno Tubular |

|---|---|---|

| Superconductor YBCO | Oxigenación Precisa | Proporciona flujo de oxígeno controlado para una estructura cristalina correcta |

| Sinterización de Cerámicas | Prevención de la Oxidación | Mantiene atmósfera inerte/vacío durante la densificación |

| Recocido de Metales | Calentamiento Uniforme | Crea zona térmica estable para el refinamiento de la microestructura |

| Purificación de Grafito | Eliminación de Impurezas | El vacío a alta temperatura elimina contaminantes volátiles |

¿Listo para Dominar la Síntesis de sus Materiales?

Ya sea que esté desarrollando superconductores de próxima generación, sinterizando cerámicas avanzadas o purificando materiales sensibles, el control preciso de un horno tubular KINTEK es esencial.

Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de alta temperatura. Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contacte a KINTEK hoy para discutir cómo nuestra experiencia puede ayudarle a lograr resultados superiores y acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Para qué tipos de reacciones, además de la síntesis y la purificación, se pueden utilizar los hornos tubulares? Explore aplicaciones versátiles de procesamiento térmico

- ¿Cuáles son las limitaciones de los hornos tubulares horizontales? Gestione el espacio, la temperatura y los desafíos de manipulación

- ¿Cuáles son las ventajas de los hornos tubulares horizontales? Logre una uniformidad térmica y flexibilidad superiores

- ¿Qué industrias utilizan comúnmente los hornos tubulares horizontales? Aplicaciones clave en ciencia de materiales y manufactura

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales