En esencia, un horno de tubo es un calentador eléctrico diseñado para una precisión excepcional. Funciona haciendo pasar una corriente eléctrica a través de bobinas calefactoras que rodean un tubo central cilíndrico. Este diseño crea una zona caliente altamente uniforme y controlable dentro del tubo, que puede sellarse para mantener una atmósfera específica para el procesamiento de materiales.

La función principal de un horno de tubo no es solo calentar, sino proporcionar un entorno térmico extremadamente controlado. Su valor radica en la capacidad de gestionar con precisión la uniformidad de la temperatura y las condiciones atmosféricas, lo cual es imposible con un horno estándar.

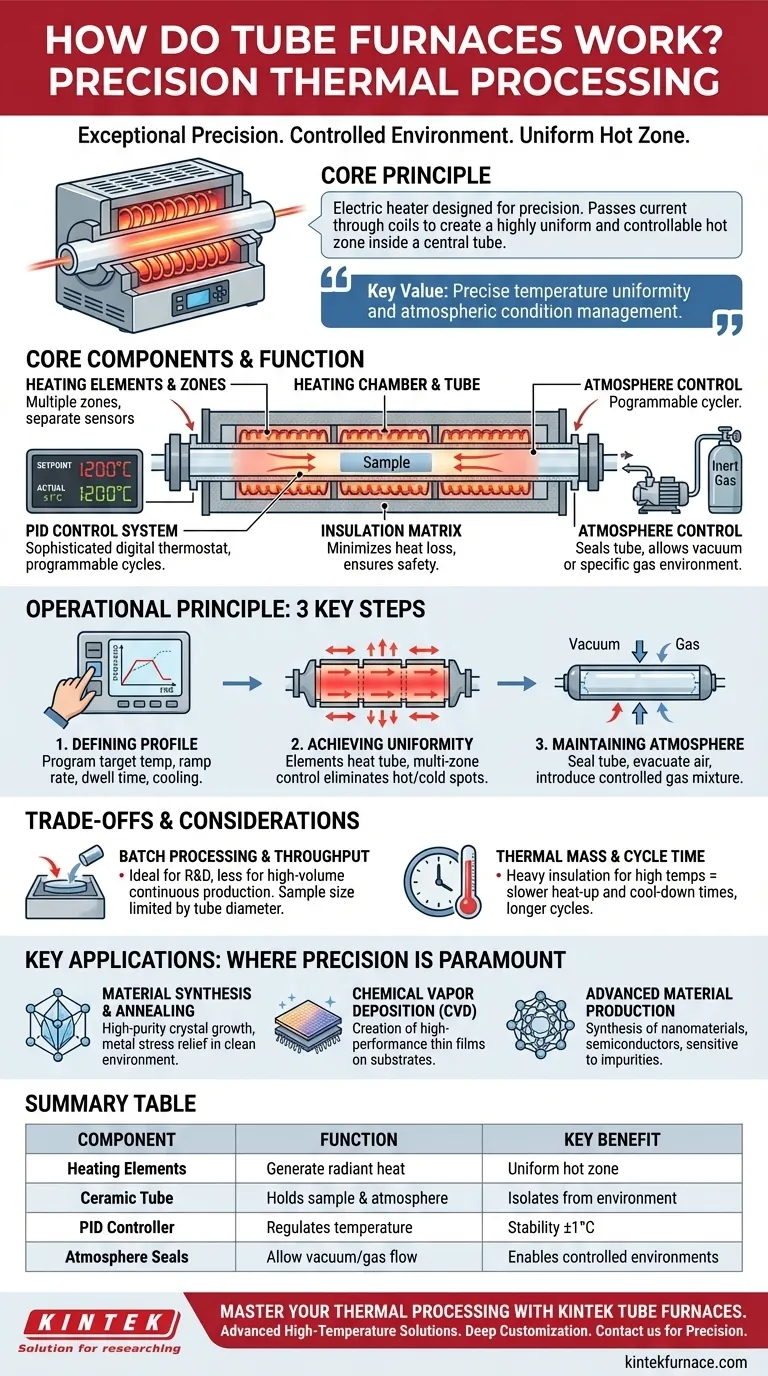

Los componentes centrales de un horno de tubo

Para comprender su funcionamiento, primero debemos observar sus componentes clave. Cada parte desempeña un papel fundamental para lograr un procesamiento térmico de alta precisión.

La cámara de calentamiento y el tubo

La muestra se coloca dentro de un tubo central, generalmente hecho de cuarzo, alúmina u otra cerámica. Este tubo contiene la muestra y la atmósfera deseada, aislándola de los elementos calefactores y del ambiente exterior.

Los elementos calefactores

El tubo está rodeado de bobinas o elementos calefactores eléctricos. Cuando la electricidad fluye a través de ellos, generan calor radiante. En los hornos más avanzados, estos elementos se dividen en múltiples "zonas", cada una con su propio sensor, lo que permite una temperatura excepcionalmente uniforme a lo largo del tubo.

La matriz de aislamiento

Los elementos calefactores están incrustados dentro de una matriz de aislamiento térmico de alta calidad. Este material minimiza la pérdida de calor, mejora la eficiencia energética y garantiza que la carcasa exterior del horno se mantenga fría y segura al tacto.

El sistema de control

Los hornos de tubo modernos utilizan un controlador PID (Proporcional-Integral-Derivativo). Este es un termostato digital sofisticado que monitorea continuamente la temperatura y ajusta la potencia enviada a los elementos calefactores para mantener el punto de ajuste con extrema precisión, a menudo dentro de ±1°C. Estos controladores son programables, lo que permite ciclos complejos de calentamiento y enfriamiento.

Componentes de control de atmósfera

Se utilizan bridas o tapas de extremo para sellar los extremos del tubo. Estas tapas tienen puertos que permiten la conexión de una bomba de vacío para eliminar el aire o un sistema de gas para introducir una atmósfera controlada, como un gas inerte como el argón.

El principio operativo: de la potencia a la precisión

Los componentes trabajan al unísono para crear un entorno de procesamiento estrictamente controlado. El proceso generalmente sigue tres pasos clave.

1. Definición del perfil térmico

El usuario programa el proceso térmico deseado en el panel de control. Esto incluye la temperatura objetivo, la velocidad de calentamiento (tasa de rampa), cuánto tiempo mantener la temperatura (tiempo de permanencia) y el perfil de enfriamiento. El horno puede almacenar múltiples programas para experimentos repetibles.

2. Lograr una temperatura uniforme

A medida que se suministra energía, los elementos calefactores calientan el tubo. La geometría cilíndrica promueve naturalmente una distribución uniforme del calor. Para los hornos multizona, el controlador gestiona de forma independiente cada sección para eliminar los puntos calientes o fríos, creando una zona térmica perfectamente uniforme.

3. Mantenimiento de una atmósfera controlada

Para los procesos sensibles al oxígeno u otros contaminantes, el tubo se sella. Se puede utilizar una bomba de vacío para evacuar la cámara a presiones tan bajas como 10⁻⁵ torr. Posteriormente, se puede hacer fluir un gas o mezcla de gases específica hacia el tubo a un ritmo controlado para crear el entorno químico ideal.

Comprensión de las compensaciones

Aunque son potentes, los hornos de tubo tienen características específicas que los hacen ideales para algunas tareas, pero menos adecuados para otras.

Procesamiento por lotes frente a continuo

Un horno de tubo es fundamentalmente una herramienta de procesamiento por lotes. Las muestras se cargan, se procesan y luego se descargan. Esto es perfecto para la investigación y el desarrollo, pero puede ser un cuello de botella para la producción industrial de gran volumen, donde los hornos continuos tipo cinta transportadora pueden ser mejores.

Limitaciones de tamaño y rendimiento

El diámetro del tubo limita inherentemente el tamaño físico de la muestra. Aunque los hornos se pueden escalar, generalmente no están diseñados para procesar componentes muy grandes o voluminosos.

Masa térmica y tiempo de ciclo

El aislamiento pesado requerido para alcanzar altas temperaturas (hasta 1800 °C) y mantener la estabilidad significa que el horno tiene una alta masa térmica. Esto da como resultado tiempos de calentamiento y enfriamiento más lentos en comparación con otros métodos de calentamiento, lo que puede alargar el tiempo total del ciclo por lote.

Aplicaciones clave donde la precisión es primordial

Las capacidades únicas de un horno de tubo lo hacen indispensable en varios campos avanzados donde las propiedades del material se definen por sus condiciones de procesamiento.

Síntesis y recocido de materiales

La creación de cristales de alta pureza o el recocido de metales para aliviar tensiones internas requiere un calentamiento y enfriamiento lentos y uniformes en un ambiente limpio. Un horno de tubo proporciona exactamente este nivel de control.

Deposición química de vapor (CVD)

La CVD es un proceso utilizado para crear películas delgadas de alto rendimiento, como las que se encuentran en las obleas de semiconductores. Requiere que un gas precursor reaccione a una temperatura específica y se deposite sobre un sustrato. El control preciso de la temperatura y la atmósfera de un horno de tubo es esencial para esto.

Producción de materiales avanzados

La síntesis de nanomateriales, semiconductores y otros materiales avanzados es muy sensible a las impurezas y a las fluctuaciones de temperatura. El entorno sellado y controlado de un horno de tubo es fundamental para producir materiales con propiedades consistentes y predecibles.

¿Es un horno de tubo adecuado para su aplicación?

Elegir la herramienta de procesamiento térmico adecuada depende totalmente de su objetivo.

- Si su enfoque principal es la síntesis de alta pureza o el procesamiento en un entorno sin oxígeno: El control de la atmósfera de un horno de tubo sellado es innegociable.

- Si su enfoque principal es lograr la temperatura más uniforme posible en una muestra: El diseño de un horno de tubo multizona es superior a casi cualquier otro tipo de horno.

- Si su enfoque principal es la investigación exploratoria o el desarrollo de nuevos procesos térmicos: La versatilidad, la programabilidad y el tamaño compacto de sobremesa de un horno de tubo lo convierten en un instrumento de laboratorio ideal.

En última instancia, un horno de tubo le permite dominar las condiciones bajo las cuales se transforman los materiales.

Tabla de resumen:

| Componente | Función | Beneficio clave |

|---|---|---|

| Elementos calefactores | Generan calor radiante alrededor del tubo | Crea una zona caliente uniforme |

| Tubo cerámico | Contiene la muestra y la atmósfera de proceso | Aísla la muestra del entorno |

| Controlador PID | Regula la temperatura con precisión | Mantiene la estabilidad dentro de ±1°C |

| Sellos de atmósfera | Permiten el vacío o el flujo de gas al tubo | Permite entornos libres de oxígeno o reactivos |

¿Listo para dominar su procesamiento térmico?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Mufla, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestros hornos de tubo pueden aportar precisión, uniformidad y control a sus procesos de síntesis de materiales, recocido o CVD.

Obtener una solución personalizada →

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión