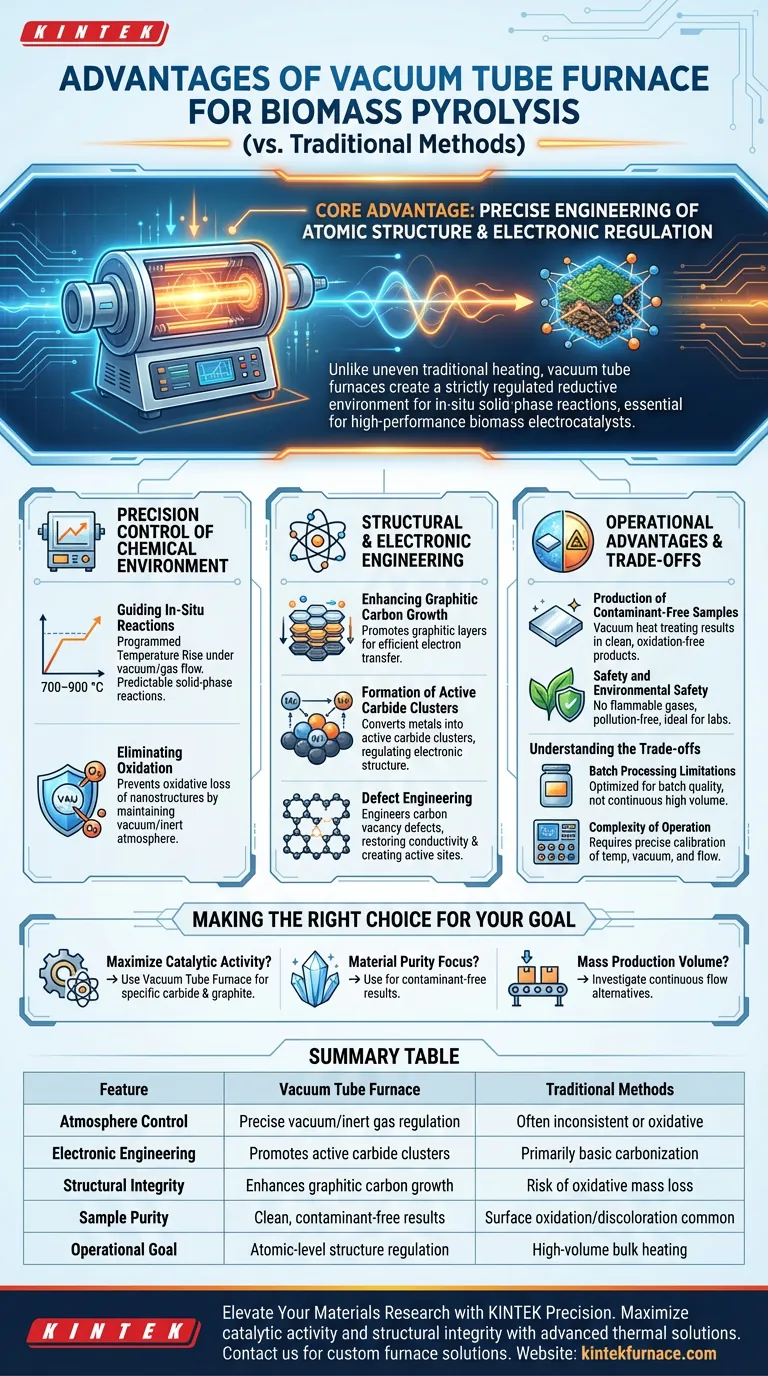

La principal ventaja de utilizar un horno de tubo de vacío es su capacidad para diseñar con precisión la estructura atómica del electrocatalizador. A diferencia de los métodos de calentamiento tradicionales, que pueden sufrir un control atmosférico desigual, un horno de tubo de vacío crea un entorno reductor estrictamente regulado. Esto le permite dirigir reacciones en estado sólido in situ entre fuentes de carbono y iones metálicos, un proceso esencial para aplicaciones de biomasa de alto rendimiento.

El valor fundamental de esta tecnología no es solo el calor, sino la regulación de la estructura electrónica. Mientras que los hornos estándar simplemente carbonizan el material, un horno de tubo de vacío permite la conversión específica de metales en cúmulos de carburos activos y promueve el crecimiento de carbono grafítico, lo cual es difícil de lograr con métodos convencionales.

Control de Precisión del Entorno Químico

Dirigir Reacciones In Situ

El calentamiento tradicional a menudo carece de la precisión atmosférica requerida para una síntesis compleja. Un horno de tubo de vacío permite un aumento de temperatura programado (típicamente 700–900 °C) bajo un vacío o flujo de gas específico. Este entorno controlado asegura que las fuentes de carbono y los iones metálicos reaccionen de manera predecible en la fase sólida.

Eliminar la Oxidación

El oxígeno es el enemigo de la síntesis reductora precisa. Al mantener un vacío o una atmósfera inerte, este equipo previene la pérdida oxidativa de nanotubos de carbono y otras nanostructures delicadas. Esto asegura que el material conserve su masa e integridad estructural previstas en lugar de quemarse en la atmósfera.

Ingeniería Estructural y Electrónica

Mejorar el Crecimiento de Carbono Grafítico

Para que un electrocatalizador funcione, necesita una excelente conductividad eléctrica. Las condiciones específicas proporcionadas por un horno de tubo de vacío promueven el crecimiento de capas de carbono grafítico. Esta grafización es fundamental para garantizar una transferencia de electrones eficiente durante los procesos catalíticos.

Formación de Cúmulos de Carburos Activos

La referencia principal destaca una ventaja distintiva: la conversión de componentes metálicos en cúmulos de carburos específicos. Este proceso regula eficazmente la estructura electrónica del material. Los métodos térmicos tradicionales a menudo no logran este nivel de especificidad química, lo que resulta en óxidos metálicos menos activos en lugar de los carburos deseados.

Ingeniería de Defectos

Más allá de la carbonización básica, estos hornos permiten la ingeniería de defectos de vacancia de carbono. Al eliminar grupos funcionales específicos que contienen oxígeno, el proceso restaura la conductividad eléctrica y crea sitios activos que mejoran la cinética de adsorción y la sensibilidad.

Ventajas Operativas

Producción de Muestras Libres de Contaminantes

El tratamiento térmico al vacío da como resultado productos limpios y brillantes libres de oxidación superficial o decoloración. Debido a que el proceso ocurre en un entorno libre de oxígeno y contaminantes, la limpieza posterior al procesamiento a menudo se elimina, lo que agrega valor al componente final.

Seguridad y Seguridad Ambiental

En comparación con los métodos que involucran llamas abiertas o subproductos de gas peligrosos, los hornos de tubo de vacío son notablemente más seguros. Generalmente no involucran gases inflamables y no contaminan, lo que los hace ideales para entornos de laboratorio donde se deben minimizar los riesgos para la salud.

Comprender las Compensaciones

Limitaciones del Procesamiento por Lotes

Si bien son excelentes para la precisión, los hornos de tubo de vacío son típicamente herramientas de procesamiento por lotes. Es posible que no igualen el rendimiento continuo de alto volumen de los hornos rotatorios industriales o los hornos de cinta transportadora, lo que podría actuar como un cuello de botella en la fabricación a gran escala.

Complejidad de la Operación

Lograr el "aumento de temperatura programado" preciso y mantener niveles de vacío específicos requiere una calibración más compleja que un horno mufla estándar. El operador debe equilibrar cuidadosamente el flujo de gas, la presión y las tasas de rampa para evitar el choque térmico o las reacciones incompletas.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno de tubo de vacío es la herramienta adecuada para su proyecto específico de pirólisis de biomasa, considere sus objetivos finales:

- Si su enfoque principal es maximizar la actividad catalítica: Utilice un horno de tubo de vacío para garantizar la formación de cúmulos de carburos metálicos específicos y capas grafíticas que definen el alto rendimiento.

- Si su enfoque principal es la pureza del material: Elija este método para eliminar los defectos inducidos por el oxígeno y los contaminantes superficiales que podrían interferir con las lecturas electroquímicas.

- Si su enfoque principal es el volumen de producción masiva: Es posible que deba investigar si el control preciso de la atmósfera se puede replicar en un horno de flujo continuo, ya que el horno de tubo está optimizado para la calidad por lotes sobre la cantidad.

En última instancia, el horno de tubo de vacío es la opción superior cuando la definición de la estructura electrónica del material es más crítica que la simple velocidad de carbonización.

Tabla Resumen:

| Característica | Horno de Tubo de Vacío | Métodos Tradicionales |

|---|---|---|

| Control de Atmósfera | Regulación precisa de vacío/gas inerte | A menudo inconsistente u oxidativo |

| Ingeniería Electrónica | Promueve cúmulos de carburos activos | Principalmente carbonización básica |

| Integridad Estructural | Mejora el crecimiento de carbono grafítico | Riesgo de pérdida de masa oxidativa |

| Pureza de la Muestra | Resultados limpios y libres de contaminantes | Oxidación superficial/decoloración común |

| Objetivo Operativo | Regulación de la estructura a nivel atómico | Calentamiento masivo de alto volumen |

Mejore su Investigación de Materiales con la Precisión KINTEK

Maximice la actividad catalítica y la integridad estructural de sus materiales a base de biomasa con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de los entornos de laboratorio modernos.

Ya sea que necesite diseñar cúmulos de carburos específicos u optimizar la densidad de defectos, nuestros hornos personalizables garantizan el control preciso de temperatura y atmósfera requerido para sus objetivos de investigación únicos.

¿Listo para lograr resultados de tratamiento térmico superiores? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesaria la encapsulación de materias primas en un tubo de cuarzo sellado al vacío para el crecimiento de cristales? Clave para la pureza

- ¿Cuál es la función de un horno tubular de doble zona en la CVD de películas 2DP-F? Desbloquea un control preciso del crecimiento de películas delgadas

- ¿Cuál es la función principal de un horno de tubo de caída? Domina el análisis de ignición de combustible sólido de partícula única

- ¿Qué accesorios suelen incluirse con un horno tubular dividido de tres zonas? Herramientas esenciales para una operación segura

- ¿Qué función cumple un tubo de cuarzo de alta pureza durante la síntesis en fase de vapor de MoS2? Roles y beneficios clave

- ¿Qué es un horno tubular y dónde se utiliza habitualmente?Esencial para la precisión a alta temperatura

- ¿Cuáles son las aplicaciones de un horno tubular? Domine el procesamiento térmico preciso para materiales avanzados

- ¿Cómo garantiza un horno de vacío de tubo la calidad durante el tratamiento de solución de composites de matriz de aluminio? Desbloquee la precisión y la pureza para materiales superiores