Un horno de vacío de tubo garantiza la calidad principalmente al crear un entorno prístino y controlado que neutraliza la alta reactividad del aluminio. Al evacuar el oxígeno o rellenar con gases inertes como el argón, el horno previene la formación de capas de óxido que degradan las propiedades del material, al tiempo que proporciona la uniformidad térmica precisa requerida para disolver las fases de fortalecimiento sin fundir la matriz compuesta.

El éxito en el tratamiento de composites de matriz de aluminio depende de la gestión de la alta afinidad del material por el oxígeno y su estrecha ventana de procesamiento térmico. Un horno de vacío de tubo resuelve ambos problemas al eliminar la reactividad atmosférica y proporcionar la estabilidad térmica exacta necesaria para fijar las propiedades mecánicas.

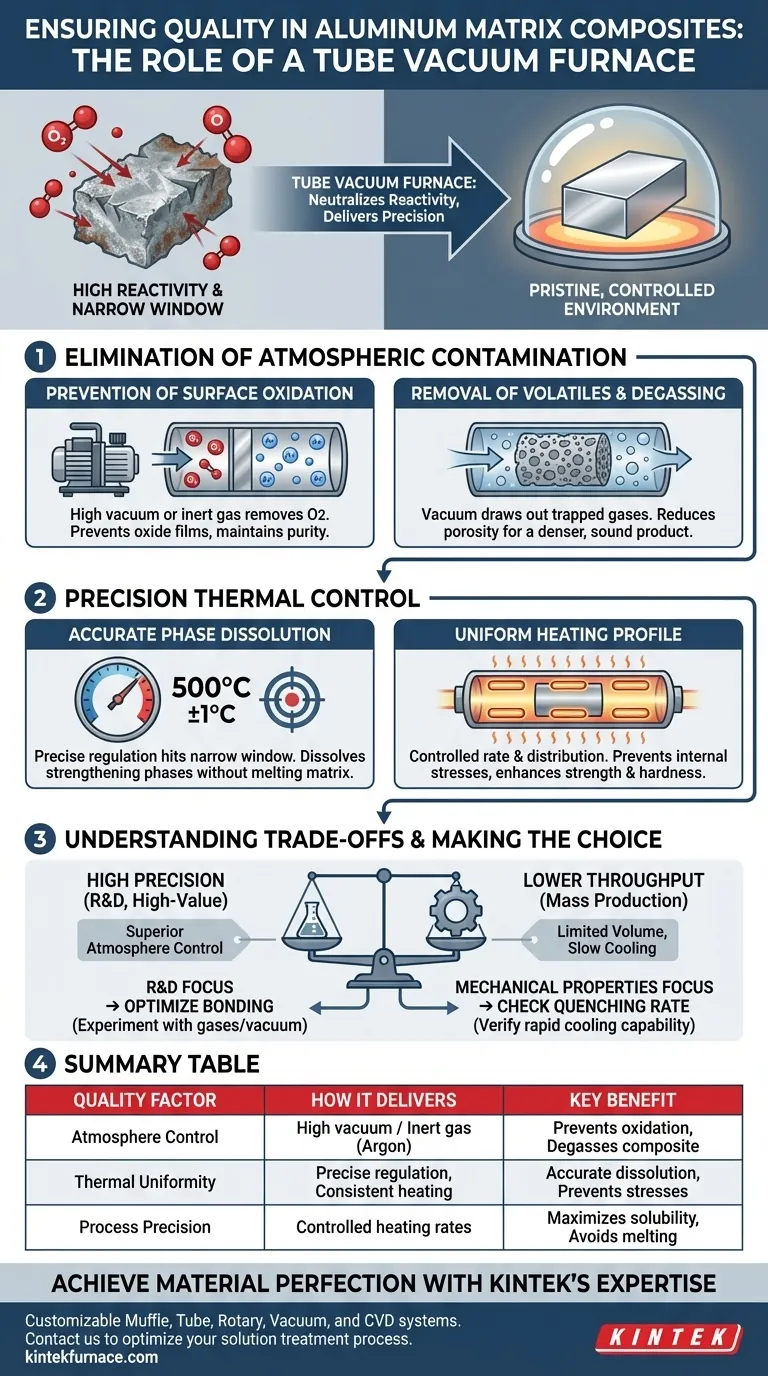

Eliminación de la Contaminación Atmosférica

Prevención de la Oxidación Superficial

El aluminio tiene una afinidad extremadamente alta por el oxígeno, formando películas de óxido casi instantáneamente cuando se expone al aire a temperaturas elevadas.

Un horno de vacío de tubo mitiga esto al operar en un alto vacío o en un entorno de gas inerte (como argón). Esta configuración libre de oxígeno garantiza que la matriz de aluminio conserve su pureza y permita una interacción óptima con el material de refuerzo.

Eliminación de Volátiles y Desgasificación

Los materiales compuestos a menudo contienen gases atrapados o impurezas volátiles dentro de la matriz o adsorbidas en las partículas de refuerzo.

El entorno de vacío extrae eficazmente estos gases de los espacios intersticiales del material durante el ciclo de calentamiento. Este proceso de "desgasificación" reduce significativamente los defectos de porosidad, lo que conduce a un producto final más denso y estructuralmente más sólido.

Control Térmico de Precisión

Disolución Precisa de Fases

El tratamiento de solución requiere calentar la aleación a una temperatura específica donde las fases de fortalecimiento se disuelven en la matriz de aluminio.

El margen de error es mínimo; el sobrecalentamiento puede fundir las fases eutécticas de bajo punto de fusión, dañando permanentemente el composite. Los hornos de tubo proporcionan la regulación precisa de la temperatura necesaria para alcanzar esta ventana objetivo con precisión, asegurando la máxima solubilidad sin degradación estructural.

Perfil de Calentamiento Uniforme

Los composites de matriz de aluminio pueden sufrir tensiones internas si se calientan de manera desigual, especialmente dadas las diferentes tasas de expansión térmica de la matriz y el refuerzo.

Los hornos de tubo permiten una tasa de calentamiento altamente controlada y una distribución uniforme de la temperatura. Esta consistencia da como resultado una estructura de material homogénea, que se traduce directamente en propiedades mecánicas estables como dureza y resistencia mejoradas.

Comprensión de las Compensaciones

Limitaciones del Temple

El tratamiento de solución solo es efectivo si el material se enfría rápidamente (se templa) para atrapar las fases disueltas.

Los hornos de vacío de tubo estándar a menudo dependen del enfriamiento lento o del enfriamiento por gas, que pueden no ser lo suficientemente rápidos para ciertas aleaciones de aluminio que requieren un temple inmediato en agua o aceite. Debe asegurarse de que el horno esté equipado con un sistema de enfriamiento rápido por gas o tenga un mecanismo para mover la muestra a una zona de temple rápidamente.

Rendimiento frente a Precisión

Estos hornos generalmente están diseñados para alta precisión en lugar de alto volumen.

Si bien ofrecen un control atmosférico superior para piezas de alto valor o de I+D, el volumen utilizable dentro del tubo es limitado. Esto los hace menos adecuados para la producción en masa de componentes grandes en comparación con hornos de vacío de lotes más grandes.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de vacío de tubo para su aplicación específica, considere estas prioridades estratégicas:

- Si su enfoque principal es la Investigación y el Desarrollo: Utilice el control preciso de la atmósfera del horno para experimentar con diferentes gases inertes y niveles de vacío para optimizar la unión interfacial.

- Si su enfoque principal es la Maximización de Propiedades Mecánicas: Verifique que las capacidades de velocidad de enfriamiento del horno coincidan con la velocidad crítica de temple requerida por su grado específico de aleación de aluminio.

Al aprovechar el aislamiento ambiental preciso de un horno de vacío de tubo, transforma el proceso de tratamiento de solución de un riesgo de oxidación en una oportunidad para la perfección del material.

Tabla Resumen:

| Factor de Garantía de Calidad | Cómo lo Entrega un Horno de Vacío de Tubo | Beneficio Clave |

|---|---|---|

| Control de Atmósfera | Crea un alto vacío o un entorno de gas inerte (argón). | Previene la oxidación superficial y desgasifica el composite. |

| Uniformidad Térmica | Proporciona una regulación precisa de la temperatura y un perfil de calentamiento consistente. | Asegura la disolución precisa de fases y previene tensiones internas. |

| Precisión del Proceso | Permite tasas de calentamiento controladas para apuntar a una ventana térmica estrecha. | Maximiza la solubilidad de las fases de fortalecimiento sin fundir la matriz. |

Logre la Perfección del Material con la Experiencia de KINTEK

¿Listo para eliminar la oxidación y desbloquear todo el potencial mecánico de sus composites de matriz de aluminio? El control preciso de un horno de vacío de tubo es clave.

En KINTEK, nos especializamos en el diseño y fabricación de hornos de laboratorio de alto rendimiento. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorio, vacío y CVD, todos personalizables para sus necesidades únicas de investigación y producción.

Permita que nuestras soluciones proporcionen el entorno prístino y la estabilidad térmica exacta que sus materiales requieren. Contáctenos hoy para discutir cómo podemos optimizar su proceso de tratamiento de solución.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Qué desafíos técnicos están asociados con el craqueo de hornos tubulares? Domine el calor extremo y los límites de los materiales

- ¿Qué tipos de mecanismos de calentamiento se emplean en los hornos de tubo de caída? Elija entre calentamiento resistivo e inducción

- ¿Qué hace que los hornos tubulares sean indispensables en entornos académicos e industriales? Desbloquee el calentamiento de precisión para materiales avanzados

- ¿Cuál es el potencial futuro de los hornos de tubos verticales de lecho fluidizado? Desbloquee la eficiencia y el crecimiento en su industria

- ¿Cómo facilita un horno tubular de alta temperatura la difusión por fusión de azufre? Calentamiento de precisión para cátodos PCFC/S

- ¿Por qué el recocido en un horno tubular es esencial para el rGO-NiO-ZnO-400? Optimice la síntesis de su catalizador

- ¿Cómo se utiliza un horno de tubo de laboratorio en la investigación de nuevas energías? Descubra los materiales de baterías y pilas de combustible de próxima generación