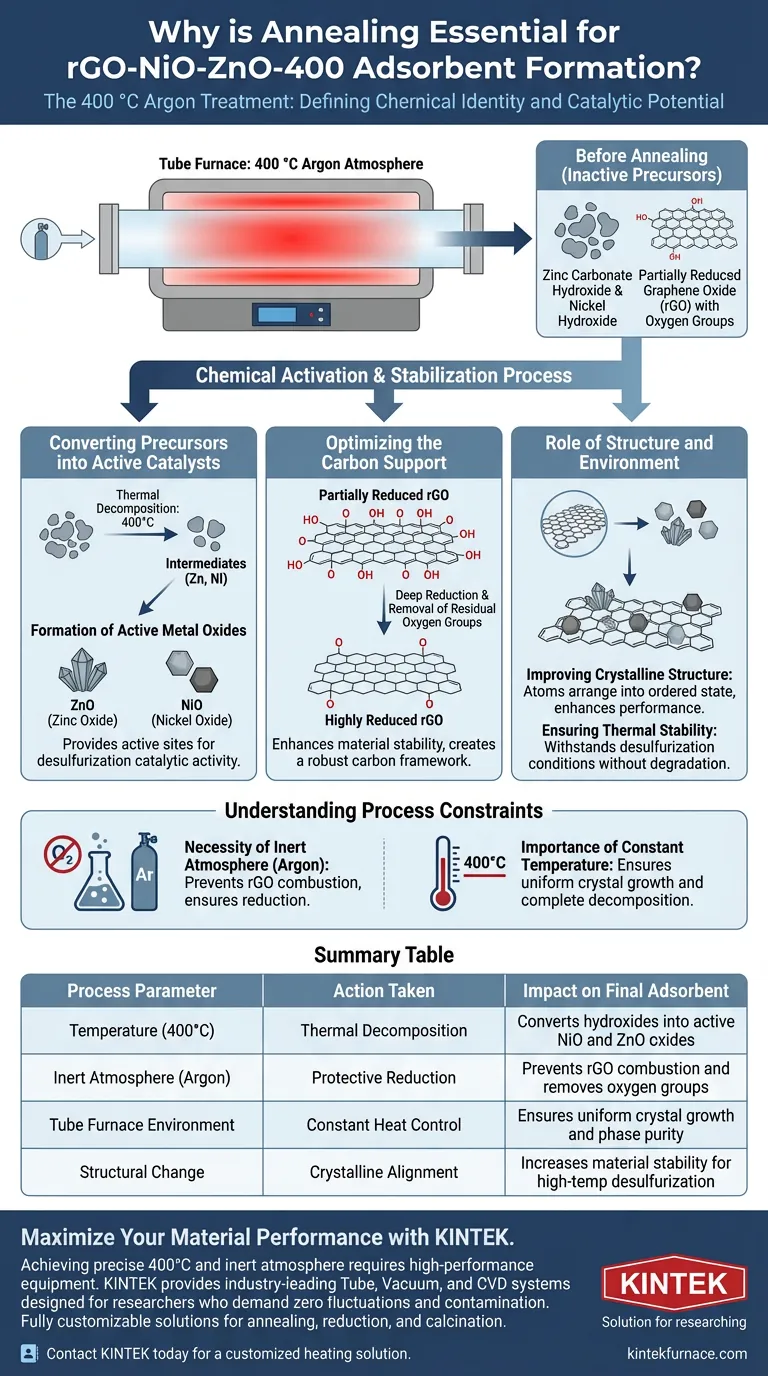

El tratamiento de recocido define la identidad química y el potencial catalítico del adsorbente rGO-NiO-ZnO-400. Este proceso, realizado a una temperatura precisa de 400 °C en una atmósfera de argón, es el mecanismo que convierte químicamente los precursores inactivos en óxidos metálicos funcionales, al tiempo que estabiliza la estructura de grafeno. Sin este paso, el material carecería de la estructura cristalina y los niveles de reducción necesarios para funcionar como agente desulfurante.

La fase de recocido no es simplemente un paso de secado; es un proceso de activación química que transforma los compuestos intermedios en catalizadores activos y "fija" la estabilidad térmica del material.

Conversión de precursores en catalizadores activos

Descomposición térmica de intermedios

Antes del recocido, el material consta en gran parte de compuestos intermedios que son químicamente inactivos para la aplicación prevista.

El tratamiento térmico a 400 °C impulsa la descomposición de estos intermedios, convirtiendo específicamente el carbonato hidróxido de zinc y el hidróxido de níquel.

Formación de óxidos metálicos activos

La energía térmica facilita la transformación de estos precursores en sus formas activas: óxido de zinc (ZnO) y óxido de níquel (NiO).

Estos óxidos metálicos específicos proporcionan los sitios activos necesarios para la actividad catalítica de desulfuración final del material.

Optimización del soporte de carbono

Reducción profunda de rGO

El proceso de recocido actúa directamente sobre el componente de grafeno del compuesto.

Someter el material a este entorno aumenta el grado de reducción del óxido de grafeno reducido (rGO).

Mejora de la estabilidad del material

Esta mayor reducción elimina los grupos funcionales residuales que contienen oxígeno, lo que da como resultado un marco de carbono más estable.

Esto asegura que el rGO pueda soportar eficazmente los óxidos metálicos durante las reacciones catalíticas.

El papel de la estructura y el entorno

Mejora de la estructura cristalina

La temperatura constante proporcionada por el horno tubular permite que los átomos se organicen en un estado más ordenado.

Este tratamiento térmico mejora significativamente la estructura cristalina del compuesto final, lo que se correlaciona directamente con un mejor rendimiento.

Garantía de estabilidad térmica

Al recocer el material a 400 °C, el producto final alcanza un alto nivel de estabilidad térmica.

Esto prepara al adsorbente para soportar las condiciones operativas que enfrentará durante los procesos de desulfuración reales sin degradarse.

Comprensión de las restricciones del proceso

La necesidad de una atmósfera inerte

La referencia destaca el uso específico de una atmósfera de argón dentro del horno tubular.

Esto es fundamental porque calentar materiales a base de carbono (como el rGO) en presencia de oxígeno provocaría combustión o degradación en lugar de reducción.

La importancia de la temperatura constante

El horno tubular es esencial porque proporciona un entorno de temperatura constante.

Las fluctuaciones de calor durante esta fase de conversión podrían provocar una descomposición incompleta de los precursores o un crecimiento cristalino inconsistente, lo que resultaría en un adsorbente heterogéneo y menos eficaz.

Tomar la decisión correcta para su objetivo

Para garantizar la síntesis exitosa de rGO-NiO-ZnO-400, considere cómo los parámetros de recocido se alinean con sus objetivos:

- Si su enfoque principal es la Actividad Catalítica: Asegúrese de que la temperatura alcance un nivel constante de 400 °C para convertir completamente los intermedios de níquel y zinc en sus formas de óxido activas.

- Si su enfoque principal es la Estabilidad del Material: Mantenga una atmósfera estricta de argón para maximizar la reducción de rGO sin comprometer la estructura del carbono por oxidación.

En última instancia, la precisión en el entorno de recocido es lo que cierra la brecha entre una mezcla de productos químicos crudos y un adsorbente de desulfuración de alto rendimiento.

Tabla resumen:

| Parámetro del proceso | Acción realizada | Impacto en el adsorbente final |

|---|---|---|

| Temperatura (400 °C) | Descomposición térmica | Convierte hidróxidos en óxidos activos de NiO y ZnO |

| Atmósfera inerte (Argón) | Reducción protectora | Evita la combustión de rGO y elimina grupos de oxígeno |

| Entorno del horno tubular | Control constante de calor | Asegura un crecimiento cristalino uniforme y pureza de fase |

| Cambio estructural | Alineación cristalina | Aumenta la estabilidad del material para la desulfuración a alta temperatura |

Maximice el rendimiento de su material con KINTEK

Lograr el entorno preciso de 400 °C y la atmósfera inerte requeridos para la síntesis de rGO-NiO-ZnO-400 exige equipos de alto rendimiento. KINTEK ofrece sistemas líderes en la industria de tubos, vacío y CVD diseñados para investigadores que no pueden permitirse fluctuaciones de temperatura o contaminación atmosférica.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades específicas de recocido, reducción y calcinación. Ya sea que esté desarrollando adsorbentes avanzados o catalizadores complejos, KINTEK garantiza que sus materiales alcancen su máximo potencial catalítico.

¿Listo para mejorar su investigación? Póngase en contacto con KINTEK hoy mismo para obtener una solución de calentamiento personalizada.

Guía Visual

Referencias

- Rodolfo Fernández-Martínez, J.M. Sánchez. Transformation of Graphite Recovered from Batteries into Functionalized Graphene-Based Sorbents and Application to Gas Desulfurization. DOI: 10.3390/molecules29153577

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las dimensiones y las capacidades de temperatura de los modelos de hornos tubulares horizontales de zona única? Explore las especificaciones clave para su laboratorio

- ¿Cómo difiere el manejo de muestras entre los hornos tubulares verticales y horizontales? Elija el horno adecuado para su laboratorio

- ¿Por qué un horno tubular de atmósfera controlada es esencial para el YBCO? Domina la estequiometría del oxígeno para la superconductividad

- ¿Cómo facilita un horno tubular de alta temperatura el proceso de amonólisis? Síntesis maestra de nanopartículas de TiNx

- ¿Por qué se requiere un horno tubular con argón para la sinterización de Ti3AlC2? Proteja su síntesis de fase MAX de alta pureza

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las principales consideraciones operativas al usar un horno tubular de laboratorio? Asegure la precisión y seguridad en sus experimentos

- ¿Cómo funciona un horno tubular vertical de lecho fluidizado? Consiga una eficiencia y uniformidad de calentamiento superiores