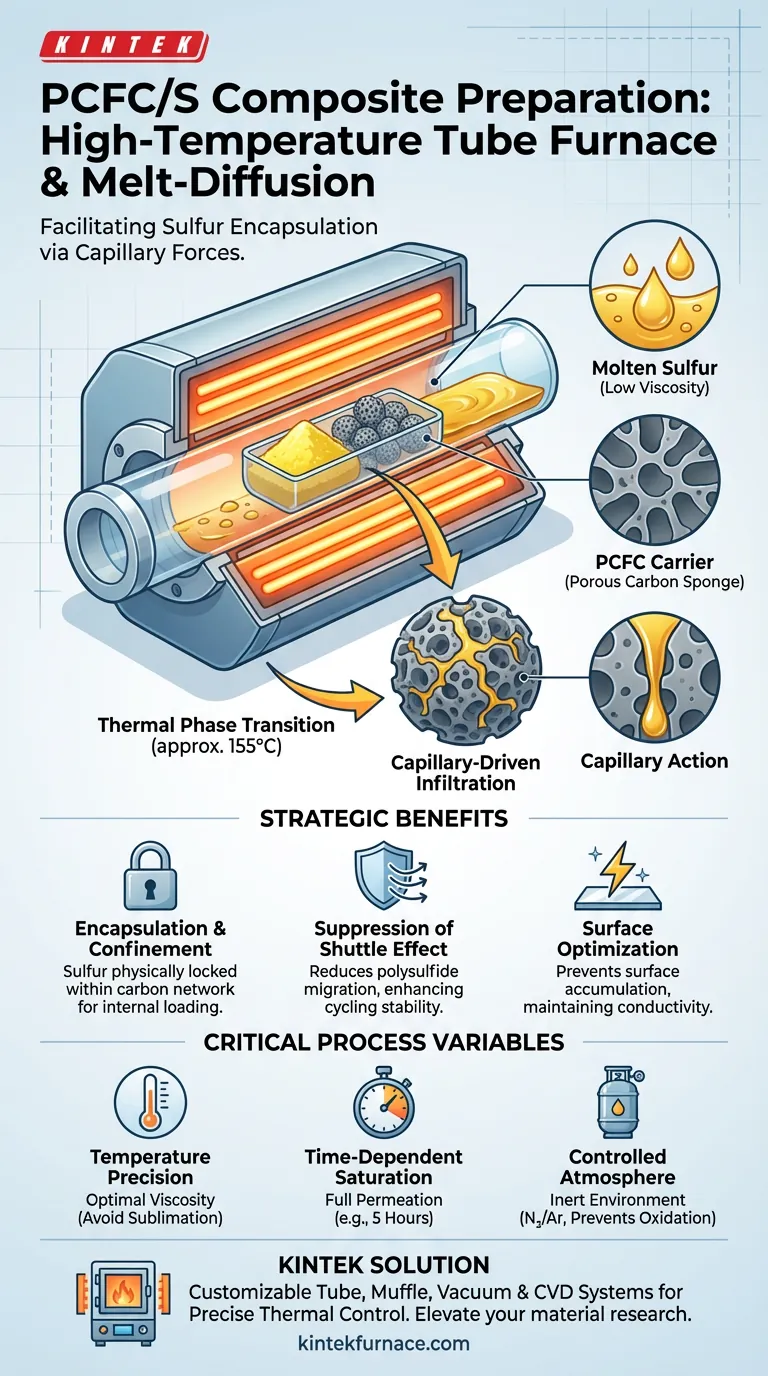

La función principal de un horno tubular de alta temperatura en este contexto es crear un entorno térmico controlado con precisión que calienta el azufre por encima de su punto de fusión, típicamente alrededor de 155 °C.

En este estado fundido, el azufre líquido crea una baja viscosidad, lo que permite que las fuerzas capilares lo atraigan profundamente en la estructura porosa del portador de Carbono Poroso (PCFC). Esto da como resultado la encapsulación uniforme del azufre dentro del esqueleto de carbono, en lugar de que simplemente se asiente en la superficie.

Idea Central: El horno tubular no simplemente derrite el azufre; facilita una interacción física en la que el portador de carbono actúa como una esponja. Este confinamiento físico es el mecanismo esencial para suprimir el "efecto de lanzadera" y garantizar la estabilidad electroquímica de las baterías de Litio-Azufre.

La Mecánica de la Difusión por Fusión

Transición de Fase Térmica

El horno tubular debe mantener una temperatura de aproximadamente 155 °C. En esta meseta térmica específica, el azufre transita de una fase sólida a líquida con una viscosidad óptima para la infiltración.

Infiltración Impulsada por Capilaridad

Una vez fundido, el azufre no recubre espontáneamente el carbono. En cambio, la estructura de poros altamente desarrollada del PCFC crea presión capilar.

Esta presión succiona activamente el azufre líquido hacia los microporos y mesoporos internos de la matriz de carbono.

Atmósfera Controlada

Si bien el calor es el impulsor, el horno tubular también proporciona un entorno sellado.

Esto permite que el proceso ocurra bajo una atmósfera inerte (a menudo utilizando nitrógeno o argón), lo que evita que el azufre reaccione con el oxígeno o la humedad durante el período de calentamiento prolongado (a menudo hasta 5 horas).

Beneficios Estratégicos para Compuestos PCFC/S

Encapsulación y Confinamiento

El objetivo principal de este proceso es la carga interna.

Al introducir azufre en los poros internos, el horno asegura que el azufre esté físicamente confinado dentro de la red conductora de carbono.

Supresión del Efecto de Lanzadera

Uno de los mayores desafíos en las baterías de Litio-Azufre es el "efecto de lanzadera", donde los polisulfuros se disuelven y migran, causando pérdida de capacidad.

La difusión por fusión bloquea el azufre dentro de los poros del PCFC, lo que reduce significativamente esta migración y mejora la estabilidad del ciclo.

Optimización de Superficie

La difusión por fusión adecuada previene la acumulación superficial.

Si el azufre se solidifica en el exterior de la partícula de carbono, bloquea el transporte de iones y reduce la conductividad. El horno tubular asegura que la superficie exterior permanezca conductora mientras el azufre activo se almacena internamente.

Variables Críticas del Proceso

Precisión de Temperatura

El control es primordial. Si la temperatura es demasiado baja, el azufre permanece sólido o demasiado viscoso para penetrar en los poros.

Si la temperatura fluctúa significativamente por encima del objetivo, corre el riesgo de sublimación o vaporización excesiva del azufre, lo que lleva a la pérdida de material activo y a relaciones de carga inconsistentes.

Saturación Dependiente del Tiempo

La infiltración no es instantánea.

El horno debe mantener la temperatura objetivo durante un período específico (por ejemplo, 5 horas) para permitir tiempo suficiente para que el azufre permee completamente los poros más profundos de la estructura de carbono.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus perfiles de horno tubular para la preparación de PCFC/S, considere sus objetivos electroquímicos específicos:

- Si su principal enfoque es maximizar la densidad de energía: Priorice tiempos de permanencia prolongados para garantizar que el volumen máximo posible de azufre sea atraído hacia el volumen de poro interno.

- Si su principal enfoque es la vida útil del ciclo (estabilidad): Asegure un control estricto de la atmósfera inerte para prevenir la formación de impurezas que podrían degradar el confinamiento protector de la capa de carbono.

El éxito en este proceso depende de utilizar el horno tubular no solo como un calentador, sino como una herramienta para aprovechar la física capilar para una integración perfecta de materiales.

Tabla Resumen:

| Fase del Proceso | Mecanismo Clave | Rol del Horno Tubular |

|---|---|---|

| Transición Térmica | Fase Sólida a Líquida | Mantiene 155°C para una viscosidad óptima del azufre |

| Infiltración | Succión Impulsada por Capilaridad | Proporciona calor constante para impulsar el azufre a los microporos |

| Control de Atmósfera | Protección con Gas Inerte | Previene la oxidación y asegura la pureza química |

| Encapsulación | Confinamiento Físico | Asegura la carga interna uniforme y la conductividad superficial |

Mejore su Investigación de Materiales con KINTEK

El control térmico preciso es la diferencia entre el recubrimiento superficial y la verdadera encapsulación de poros. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la síntesis de materiales para baterías.

Respaldados por I+D y fabricación de expertos, nuestros hornos de alta temperatura son totalmente personalizables según sus necesidades específicas de investigación, garantizando resultados consistentes y de alto rendimiento para compuestos PCFC/S y más allá.

¿Listo para optimizar su proceso de difusión por fusión? Póngase en contacto con nuestros expertos técnicos hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Ying Liu, Jou‐Hyeon Ahn. Redox‐Active Interlayer with Gradient Adsorption and Catalytic Conversion Functionality for High‐Sulfur‐Loading Lithium‐Sulfur Batteries. DOI: 10.1002/sstr.202500178

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de una bomba de fase gaseosa en un horno tubular? Control maestro de fluidos y combustión

- ¿Cómo se estructura un horno de tres zonas? Desbloquea la calefacción de precisión para tu laboratorio

- ¿Qué papel juega un horno tubular de alta temperatura en la calcinación de cerámicas superconductoras? Perspectivas de expertos

- ¿Cómo garantiza un horno de difusión de tres tubos la calidad de las capas de oxidación térmica? Lograr una pasivación de alta eficiencia

- ¿Qué papel juega un horno tubular en el crecimiento de películas delgadas epitaxiales mediante PAD? Guía esencial para el crecimiento de precisión

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en la síntesis de materiales y el tratamiento térmico

- ¿Cuál es la función principal de un horno tubular de alta temperatura en experimentos de sales fundidas de NaF–Na3AlF6? ¡Aprende más!

- ¿Cuáles son los métodos para tratar aguas residuales utilizando un horno tubular? Explore Aplicaciones Térmicas Especializadas