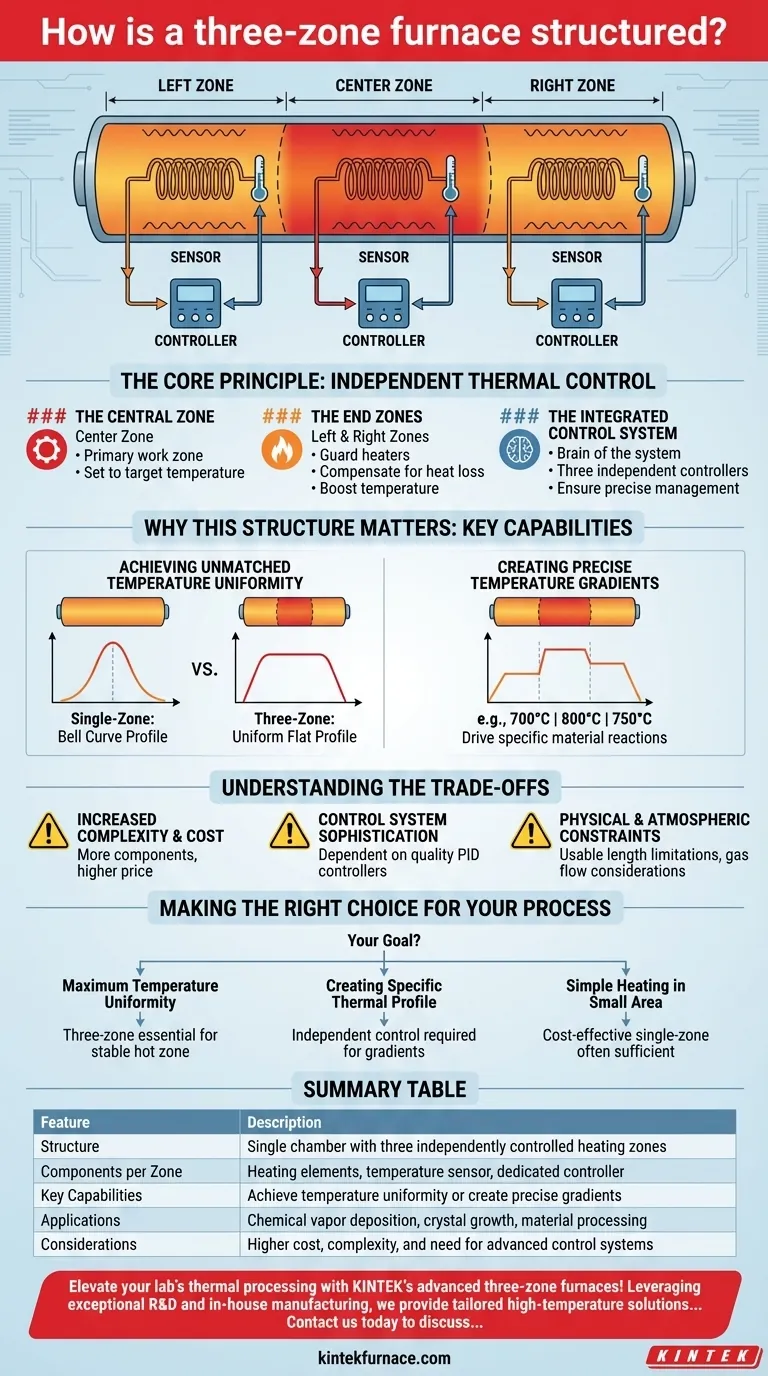

En esencia, un horno de tres zonas es una única cámara de calentamiento que está dividida internamente en tres secciones de calentamiento distintas y controladas de forma independiente. Cada zona está equipada con sus propios elementos calefactores, un sensor de temperatura (típicamente un termopar) y un controlador dedicado, lo que permite una gestión térmica precisa a lo largo de la cámara.

El propósito de una estructura de tres zonas no es solo tener más calentadores, sino superar la limitación principal de los hornos de una sola zona: la pérdida de calor en los extremos. Este diseño permite una uniformidad de temperatura excepcional a lo largo de la cámara o la creación de gradientes de temperatura precisos y deliberados.

El Principio Fundamental: Control Térmico Independiente

El poder de un horno de tres zonas proviene de su diseño segmentado. Al tratar la cámara de calentamiento como tres áreas separadas, puede ajustarse dinámicamente para crear un entorno térmico altamente controlado.

### La Zona Central

La sección central es la zona de trabajo principal. En muchas aplicaciones, esta zona se ajusta a la temperatura objetivo deseada para el material o proceso que se está ejecutando.

### Las Zonas de los Extremos

Las dos zonas en cada extremo de la cámara actúan como calentadores de guardia. Su propósito principal es compensar la pérdida de calor natural que ocurre en las aberturas del horno. Al aumentar la temperatura en estas zonas, evitan que los extremos estén más fríos que el centro.

### El Sistema de Control Integrado

El "cerebro" del sistema es un conjunto de tres controladores, uno para cada zona. Cada controlador recibe una señal constante del sensor de su zona y ajusta la potencia de sus elementos calefactores para mantener el punto de ajuste programado, asegurando que cada sección opere de forma independiente.

Por Qué Esta Estructura Importa: Capacidades Clave

La separación del control permite perfiles térmicos imposibles de lograr con un solo elemento calefactor. Esto desbloquea dos capacidades primarias y casi opuestas.

### Lograr una Uniformidad de Temperatura Inigualable

En un horno de una sola zona, el perfil de temperatura forma naturalmente una curva de campana, con un "punto dulce" caliente en el medio y temperaturas más frías en los extremos. Un horno de tres zonas corrige esto permitiendo que las zonas de los extremos se ajusten ligeramente más calientes, creando un perfil de temperatura plano y uniforme a lo largo de una porción mucho mayor de la longitud de la cámara.

### Crear Gradientes de Temperatura Precisos

Para procesos avanzados como la deposición química de vapor o ciertos tipos de crecimiento de cristales, se requiere un perfil de temperatura no uniforme. El diseño de tres zonas permite al usuario programar un gradiente específico, por ejemplo, configurando las zonas a 700°C, 800°C y 750°C, para impulsar una reacción de material o un proceso físico específico.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño de tres zonas introduce complejidades y consideraciones que no están presentes en hornos más simples.

### Mayor Complejidad y Costo

El diseño inherentemente implica más componentes: tres conjuntos de elementos calefactores, sensores y controladores. Esto aumenta el precio de compra inicial e introduce más posibles puntos de fallo en comparación con una unidad de una sola zona.

### Sofisticación del Sistema de Control

El rendimiento del horno depende en gran medida de la calidad de sus controladores PID y software. Lograr una verdadera uniformidad requiere controladores que puedan trabajar juntos de manera inteligente para minimizar los sobrecalentamientos de temperatura y mantener la estabilidad.

### Restricciones Físicas y Atmosféricas

La longitud de cada zona y el diámetro del tubo son parámetros de diseño críticos. La longitud útil uniforme es siempre una fracción de la longitud total calentada. Además, si su proceso requiere una atmósfera específica (como gas inerte o reductor), el sistema debe diseñarse para acomodar esto de manera segura y efectiva.

Tomando la Decisión Correcta para su Proceso

Su objetivo específico de procesamiento térmico es el único factor que importa al decidir si un horno de tres zonas es necesario.

- Si su objetivo principal es la máxima uniformidad de temperatura: Un horno de tres zonas es esencial para crear una zona caliente larga y estable y eliminar la caída de temperatura en los extremos de la cámara.

- Si su objetivo principal es crear un perfil térmico específico: El control independiente de la zona es la única forma de programar y mantener de manera fiable gradientes de temperatura precisos a lo largo del horno.

- Si su objetivo principal es un calentamiento simple en un área pequeña: Un horno de una sola zona, más rentable, suele ser suficiente si su muestra es pequeña y puede caber dentro de su región central uniforme.

En última instancia, comprender esta estructura le permite seleccionar la herramienta adecuada para la precisión que exige su trabajo.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Estructura | Cámara única con tres zonas de calentamiento controladas independientemente |

| Componentes por Zona | Elementos calefactores, sensor de temperatura, controlador dedicado |

| Capacidades Clave | Lograr uniformidad de temperatura o crear gradientes precisos |

| Aplicaciones | Deposición química de vapor, crecimiento de cristales, procesamiento de materiales |

| Consideraciones | Mayor costo, complejidad y necesidad de sistemas de control avanzados |

¡Eleve el procesamiento térmico de su laboratorio con los avanzados hornos de tres zonas de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de precisión pueden optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas