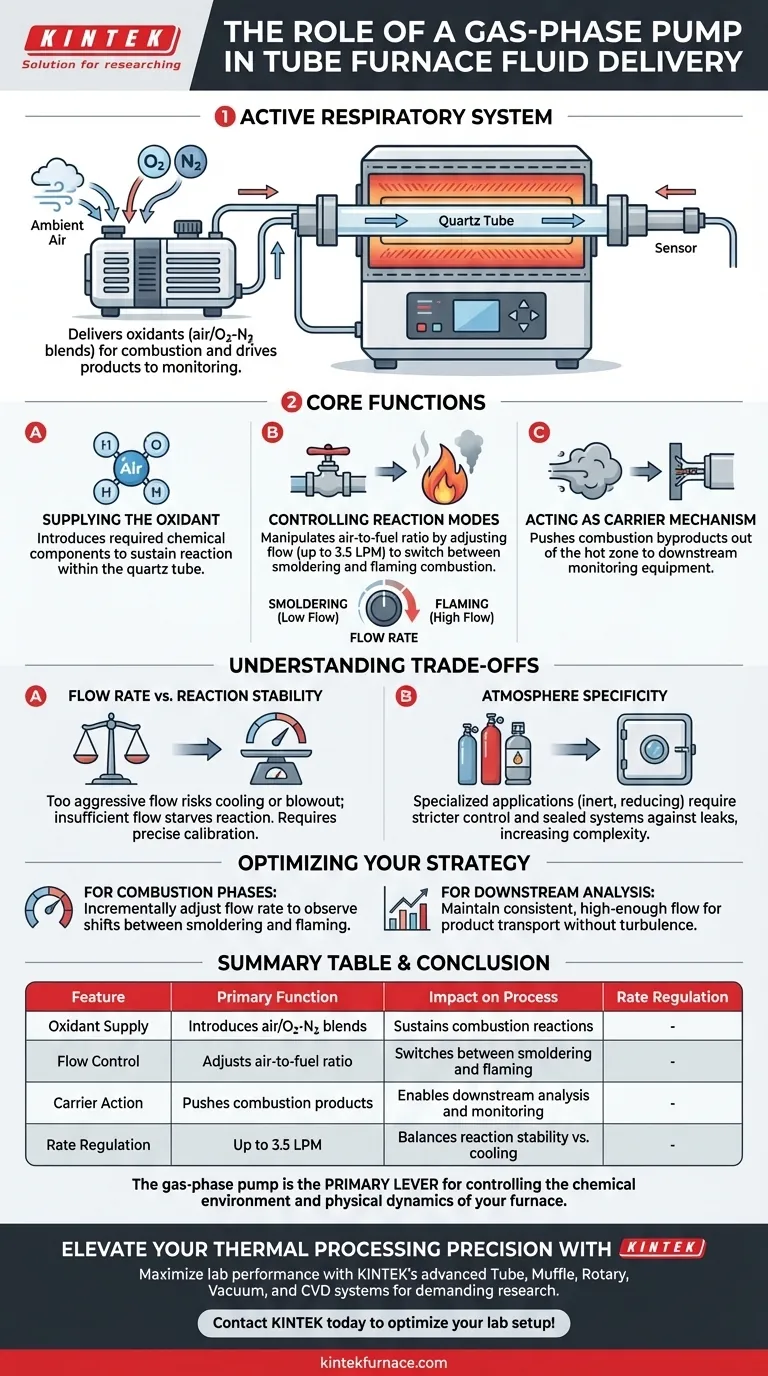

La bomba de fase gaseosa funciona como el sistema respiratorio activo de la configuración de entrega de fluidos de un horno tubular. Su función principal es entregar mezclas de gases específicas, como aire ambiente o mezclas de nitrógeno y oxígeno, en el tubo de cuarzo para suministrar los oxidantes necesarios para la combustión. Más allá de la simple entrega, actúa como el impulsor crítico para transportar los productos de la combustión fuera del horno hacia el equipo de monitoreo aguas abajo.

Al ajustar con precisión las tasas de flujo, la bomba de fase gaseosa permite a los operadores manipular la relación aire-combustible. Esta capacidad convierte a la bomba en un interruptor de control dinámico, lo que permite la transición entre los modos de combustión de brasas y llamas.

Funciones principales en el sistema de entrega de fluidos

Suministro del oxidante

La bomba es responsable de introducir los componentes químicos necesarios para la reacción.

En aplicaciones de combustión, impulsa aire ambiente o mezclas de gases específicas a la zona de calentamiento. Esto proporciona el oxígeno necesario para mantener la reacción dentro del tubo de cuarzo.

Control de modos de reacción

La bomba determina la naturaleza de la combustión a través de la manipulación del caudal.

Al ajustar el flujo, típicamente hasta 3,5 litros por minuto (LPM), los operadores pueden alterar la relación aire-combustible. Las altas tasas de flujo pueden inducir la combustión con llama, mientras que un flujo restringido puede mantener un estado de brasas.

Actuar como mecanismo portador

Los productos de la combustión deben analizarse para comprender la reacción.

La bomba sirve como fuente de gas portador, empujando físicamente estos subproductos fuera de la zona caliente. Esto garantiza que el equipo de muestreo y monitoreo aguas abajo reciba una corriente continua y representativa de los gases de escape.

Comprensión de las compensaciones

Caudal frente a estabilidad de la reacción

Ajustar el caudal es necesario para cambiar los modos de combustión, pero requiere una calibración precisa.

Si el caudal es demasiado agresivo, corre el riesgo de enfriar la zona de reacción o apagar una llama delicada. Por el contrario, un flujo insuficiente puede privar a la reacción de los oxidantes necesarios, impidiendo la transición de brasas a llamas.

Especificidad de la atmósfera

Si bien las bombas estándar manejan bien el aire ambiente, las aplicaciones especializadas requieren un control más estricto.

El uso de la bomba para introducir gases inertes, reductores u oxidantes específicos crea una atmósfera de reacción a medida. Sin embargo, esto aumenta la complejidad del sistema, ya que mantener la pureza de estos entornos de gas específicos requiere garantizar que el sistema de la bomba esté sellado contra fugas ambientales.

Optimización de su estrategia de entrega de fluidos

Para garantizar que su horno tubular funcione de manera eficiente, adapte el uso de su bomba a sus necesidades experimentales específicas.

- Si su enfoque principal es el estudio de las fases de combustión: Utilice los controles de caudal de la bomba para ajustar incrementalmente la relación aire-combustible, observando el cambio entre brasas y llamas.

- Si su enfoque principal es el análisis aguas abajo: Mantenga una tasa de flujo constante que sea lo suficientemente alta como para transportar los productos rápidamente a los sensores, pero lo suficientemente estable como para evitar turbulencias en la zona de reacción.

La bomba de fase gaseosa no es simplemente un ventilador; es la palanca principal para controlar el entorno químico y la dinámica física de su horno.

Tabla resumen:

| Característica | Función principal | Impacto en el proceso |

|---|---|---|

| Suministro de oxidante | Introduce mezclas de aire/O2-N2 | Sustenta las reacciones de combustión |

| Control de flujo | Ajusta la relación aire-combustible | Cambia entre brasas y llamas |

| Acción portadora | Empuja los productos de la combustión | Permite el análisis y monitoreo aguas abajo |

| Regulación de caudal | Hasta 3,5 LPM | Equilibra la estabilidad de la reacción frente al enfriamiento |

Mejore la precisión de su procesamiento térmico

Maximice el rendimiento de su laboratorio con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de tubo, mufla, rotatorio, vacío y CVD de alto rendimiento diseñados para los entornos de investigación más exigentes. Ya sea que necesite dominar el control de la combustión o requiera un horno de alta temperatura totalmente personalizado para necesidades únicas de entrega de fluidos, nuestro equipo está listo para ayudarlo.

¡Póngase en contacto con KINTEK hoy mismo para optimizar la configuración de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las ventajas funcionales de utilizar un reactor de cuarzo de tubo vertical de alta temperatura para la pirólisis de MoS2/rGO?

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Límites clave y perspectivas de aplicación

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión