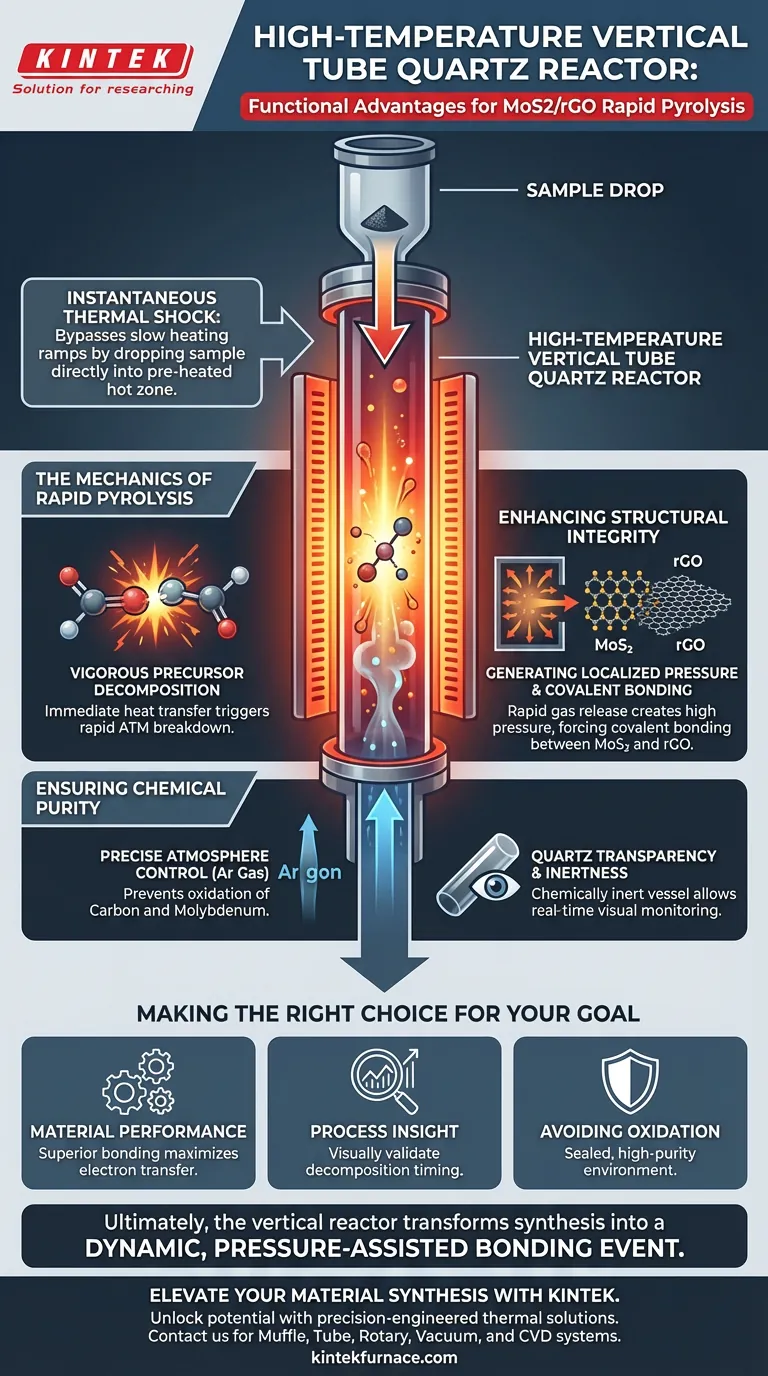

La principal ventaja funcional de un reactor de cuarzo de tubo vertical de alta temperatura es su capacidad para facilitar el choque térmico instantáneo requerido para una pirólisis rápida. Al permitir que la muestra caiga directamente en una zona precalentada, el reactor desencadena una descomposición vigorosa de los precursores, creando un entorno de alta presión localizado que fuerza fuertes enlaces covalentes entre los nanocristales de MoS2 y el óxido de grafeno reducido (rGO).

Idea Central: La configuración vertical no es solo una cuestión de orientación; es una herramienta cinética. Utiliza la gravedad para evitar rampas de calentamiento lentas, utilizando la rápida liberación de gases para fusionar física y químicamente los materiales compuestos.

La Mecánica de la Pirólisis Rápida

Choque Térmico Instantáneo

En una configuración vertical, la muestra se puede introducir directamente en la "zona caliente" del reactor, que ya está precalentada a la temperatura objetivo.

Esto elimina la lenta rampa de calentamiento típica de los hornos horizontales.

La exposición inmediata al alto calor es esencial para la vía química específica requerida para la síntesis de MoS2/rGO de alta calidad.

Descomposición Vigorosa de Precursores

El choque térmico repentino desencadena la descomposición vigorosa del tetratiomolibdato de amonio (ATM).

Debido a que la transferencia de calor es inmediata, el precursor se descompone rápidamente en lugar de gradualmente.

Esta reacción rápida es el catalizador de los beneficios estructurales que se discuten a continuación.

Mejora de la Integridad Estructural

Generación de Presión Localizada

La rápida descomposición del ATM libera un volumen significativo de gas en una fracción de segundo.

Esta liberación de gas confinada genera un pico de alta presión local alrededor de la muestra.

Este fenómeno es único del perfil de calentamiento rápido permitido por el método de caída vertical.

Promoción del Enlace Covalente

La presión generada cumple una función crítica de síntesis: fuerza a los materiales a unirse a nivel atómico.

Esta presión promueve el enlace covalente entre los nanocristales de MoS2 y las láminas de grafeno.

Sin esta unión asistida por presión, los materiales podrían simplemente adherirse físicamente, lo que resultaría en una menor estabilidad estructural y un peor rendimiento electrónico.

Garantía de Pureza Química

Control Preciso de la Atmósfera

El diseño del reactor permite el desplazamiento del oxígeno utilizando gas argón de alta pureza.

Esto crea un entorno estrictamente controlado, evitando la oxidación de la red de carbono o del molibdeno.

Transparencia e Inercia del Cuarzo

El uso de cuarzo de alta pureza proporciona un recipiente sellado y químicamente inerte que aísla el proceso de contaminantes externos.

Además, la transparencia del cuarzo ofrece un beneficio funcional para la investigación y el monitoreo.

Permite a los operadores observar visualmente el estado de la reacción en tiempo real, asegurando que la descomposición rápida ocurra según lo previsto.

Comprensión de los Compromisos

Si bien el reactor de cuarzo vertical ofrece una unión superior para este compuesto específico, hay consideraciones operativas a tener en cuenta.

Limitaciones del Tamaño de la Muestra

Los reactores de tubo vertical generalmente dependen de mecanismos alimentados por gravedad (como barcos o cestas de cuarzo), lo que a menudo limita el tamaño del lote en comparación con los hornos rotatorios horizontales.

Riesgos de Choque Térmico

Si bien la muestra requiere un choque térmico, el tubo de cuarzo en sí debe ser de alta calidad para soportar los gradientes de temperatura.

Los mecanismos de inserción rápida deben diseñarse cuidadosamente para evitar comprometer el sello de la atmósfera o dañar el recipiente.

Tomando la Decisión Correcta para su Objetivo

Para determinar si la configuración de este reactor se alinea con sus objetivos de síntesis específicos, considere lo siguiente:

- Si su enfoque principal es el rendimiento del material: El reactor vertical es superior porque la unión covalente impulsada por la presión maximiza la transferencia de electrones entre MoS2 y rGO.

- Si su enfoque principal es la comprensión del proceso: El cuarzo transparente le permite validar visualmente el tiempo de descomposición y la vigorosidad de la reacción.

- Si su enfoque principal es evitar la oxidación: La capacidad de purgar con argón en una columna vertical sellada garantiza la alta pureza requerida para aplicaciones de grado semiconductor.

En última instancia, el reactor vertical transforma la síntesis de un proceso de calentamiento pasivo a un evento de unión dinámico asistido por presión.

Tabla Resumen:

| Característica | Beneficio Funcional para la Síntesis de MoS2/rGO |

|---|---|

| Alimentación por Gravedad Vertical | Permite el choque térmico instantáneo al evitar rampas de calentamiento lentas. |

| Descomposición Rápida | Desencadena una descomposición vigorosa del ATM para una liberación inmediata de gas. |

| Alta Presión Localizada | Fuerza enlaces covalentes fuertes entre los nanocristales de MoS2 y las láminas de rGO. |

| Recipiente de Cuarzo | Proporciona inercia química y monitoreo visual del estado de la reacción. |

| Atmósfera Inerte | El control preciso del argón evita la oxidación del carbono y el molibdeno. |

Mejore su Síntesis de Materiales con KINTEK

Desbloquee todo el potencial de su investigación de MoS2/rGO con soluciones térmicas diseñadas con precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que necesite configuraciones verticales especializadas para pirólisis rápida u hornos de alta temperatura personalizados para aplicaciones de grado semiconductor, nuestro equipo está listo para ayudar. Contáctenos hoy para discutir los requisitos de su proyecto y vea cómo nuestra tecnología de calentamiento avanzada puede impulsar su próximo avance.

Guía Visual

Referencias

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos tubulares y dónde se utilizan? Descubra Soluciones de Calentamiento de Precisión

- ¿Por qué se requiere un horno tubular industrial con flujo de argón para Ti3AlC2? Guía experta de sinterización

- ¿Qué papel juega un horno de tubo de vacío con atmósfera controlada en el sinterizado? Dominando el acero inoxidable poroso

- ¿Cómo facilita un horno tubular industrial el proceso de cementación en empaque? Recubrimientos de difusión de precisión maestra

- ¿Cómo facilita un horno tubular de alta temperatura la ceramización final de los compuestos de EG/LTO? Perspectivas de expertos

- ¿Cuál es el papel de un horno tubular de tres zonas en el pretratamiento de nanodiamantes HPHT? Desbloquee una activación superficial precisa

- ¿Qué características de control atmosférico ofrecen los hornos tubulares horizontales? Mejore la precisión en el procesamiento de materiales

- ¿Por qué se utilizan hornos de tubo de laboratorio de alta precisión para la activación química de electrocatalizadores de reducción de oxígeno?