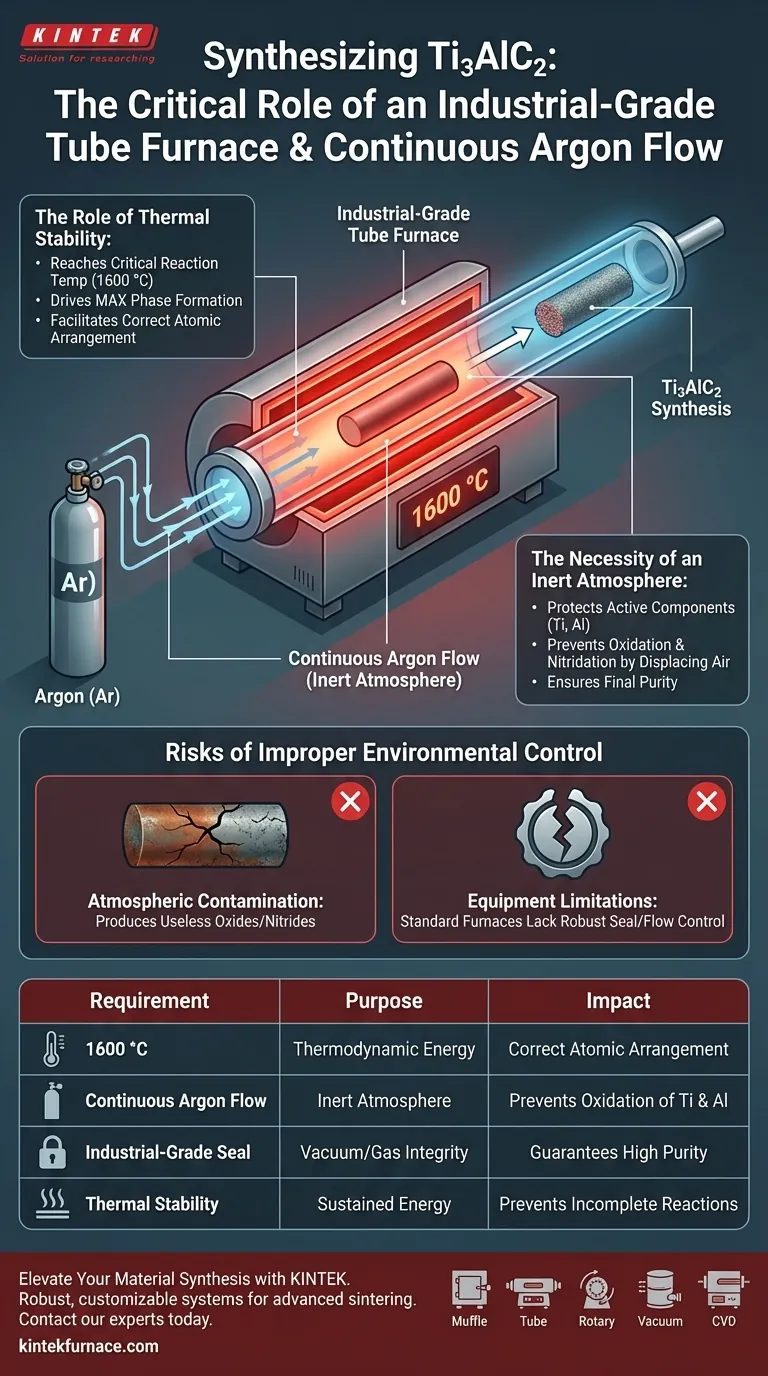

Para sintetizar con éxito Ti3AlC2, debe mantener un entorno térmico y químico estrictamente controlado. Se requiere un horno tubular de grado industrial para proporcionar la temperatura estable de 1600 °C necesaria para la formación de fases, mientras que un flujo continuo de argón evita la rápida degradación de elementos reactivos como el titanio y el aluminio.

La síntesis de fases MAX como Ti3AlC2 se basa en un delicado equilibrio de calor extremo y aislamiento químico. La configuración del equipo no se trata solo de alcanzar una temperatura; se trata de mantener esa energía en un vacío de contaminantes potenciales para garantizar que el material se forme correctamente.

El Papel de la Estabilidad Térmica

Alcanzar Temperaturas Críticas de Reacción

La síntesis de Ti3AlC2 es un proceso de alta energía. Se requiere un horno tubular de grado industrial capaz de alcanzar y mantener una temperatura de 1600 °C.

Impulsar la Formación de Fases MAX

Este umbral de temperatura específico no es negociable. Proporciona la energía termodinámica necesaria para impulsar la reacción entre las materias primas, facilitando la correcta disposición atómica de la fase MAX.

La Necesidad de una Atmósfera Inerte

Protección de Componentes Activos

A 1600 °C, las materias primas utilizadas en esta síntesis —específicamente titanio y aluminio— se vuelven muy "activas". En este estado, son extremadamente susceptibles a reaccionar con el entorno circundante.

Prevención de Oxidación y Nitruración

Sin protección, estos componentes activos reaccionarían inmediatamente con el oxígeno o el nitrógeno del aire. Un flujo continuo de gas argón inunda el tubo, desplazando el aire y creando una atmósfera inerte.

Garantía de Pureza Final

Al eliminar la posibilidad de oxidación o nitruración, el flujo de argón asegura que el titanio y el aluminio reaccionen solo entre sí y con la fuente de carbono. Esta es la única forma de garantizar la pureza del Ti3AlC2 sintetizado.

Riesgos del Control Ambiental Inadecuado

El Costo de la Contaminación Atmosférica

Si el flujo de argón se interrumpe o el sello del horno se ve comprometido, la alta reactividad de los componentes provocará un fallo inmediato. En lugar de Ti3AlC2 puro, probablemente producirá óxidos o nitruros inútiles.

Limitaciones del Equipo

Los hornos estándar a menudo carecen de la capacidad de mantener un flujo de gas estrictamente controlado a 1600 °C. La designación de "grado industrial" implica la robustez necesaria para mantener tanto la estabilidad térmica como un sello de gas hermético durante el proceso de sinterización.

Tomando la Decisión Correcta para su Objetivo

Al configurar su protocolo de síntesis, priorice equipos que ofrezcan un control preciso tanto del calor como de la atmósfera.

- Si su enfoque principal es la Formación de Fases: Asegúrese de que su horno pueda mantener de manera confiable 1600 °C sin fluctuaciones para impulsar la reacción.

- Si su enfoque principal es la Pureza del Material: Verifique que su sistema admita un flujo continuo de argón para proteger completamente los componentes activos de titanio y aluminio.

Controle el entorno y controlará la calidad de su Ti3AlC2.

Tabla Resumen:

| Requisito | Propósito en la Síntesis de Ti3AlC2 | Impacto en el Material Final |

|---|---|---|

| Temperatura de 1600 °C | Proporciona energía termodinámica para la formación de fases MAX | Asegura la correcta disposición atómica |

| Flujo Continuo de Argón | Crea una atmósfera inerte para desplazar oxígeno/nitrógeno | Previene la oxidación y nitruración de Ti y Al |

| Sello de Grado Industrial | Mantiene la integridad del vacío/gas a alta temperatura | Garantiza alta pureza y previene fallos de fase |

| Estabilidad Térmica | Sustenta alta energía durante la sinterización | Previene reacciones incompletas o fases secundarias |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de los entornos térmicos y químicos es la diferencia entre una fase MAX pura y un experimento fallido. KINTEK proporciona el equipo robusto y de alto rendimiento necesario para la sinterización avanzada. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para sus necesidades de laboratorio únicas.

Ya sea que esté sintetizando Ti3AlC2 o desarrollando cerámicas de próxima generación, nuestros hornos tubulares de grado industrial garantizan la estabilidad de 1600 °C y el control de gas hermético que exige su investigación.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de instalar un filtro de bolsa a la salida de un horno de tubo descendente? Garantice la precisión y la seguridad del laboratorio

- ¿Cómo se prepara el disulfuro de tantalio usando un horno tubular? Domina la síntesis en dos pasos para obtener cristales de alta calidad

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de AlPO4? Garantice la seguridad en la electrólisis de sales fundidas

- ¿Cuáles son las capacidades clave del horno tubular de 3 zonas? Logre un control térmico preciso para su laboratorio

- ¿Por qué se utiliza un horno tubular de grado industrial para el tratamiento térmico de partículas de TiO2 bajo una atmósfera de argón?

- ¿Qué papel juega un horno tubular en la carbonización del carbono poroso? Domine el control térmico preciso

- ¿Cuáles son los requisitos de mantenimiento para un horno de tubo de alúmina? Asegure la longevidad y precisión en su laboratorio