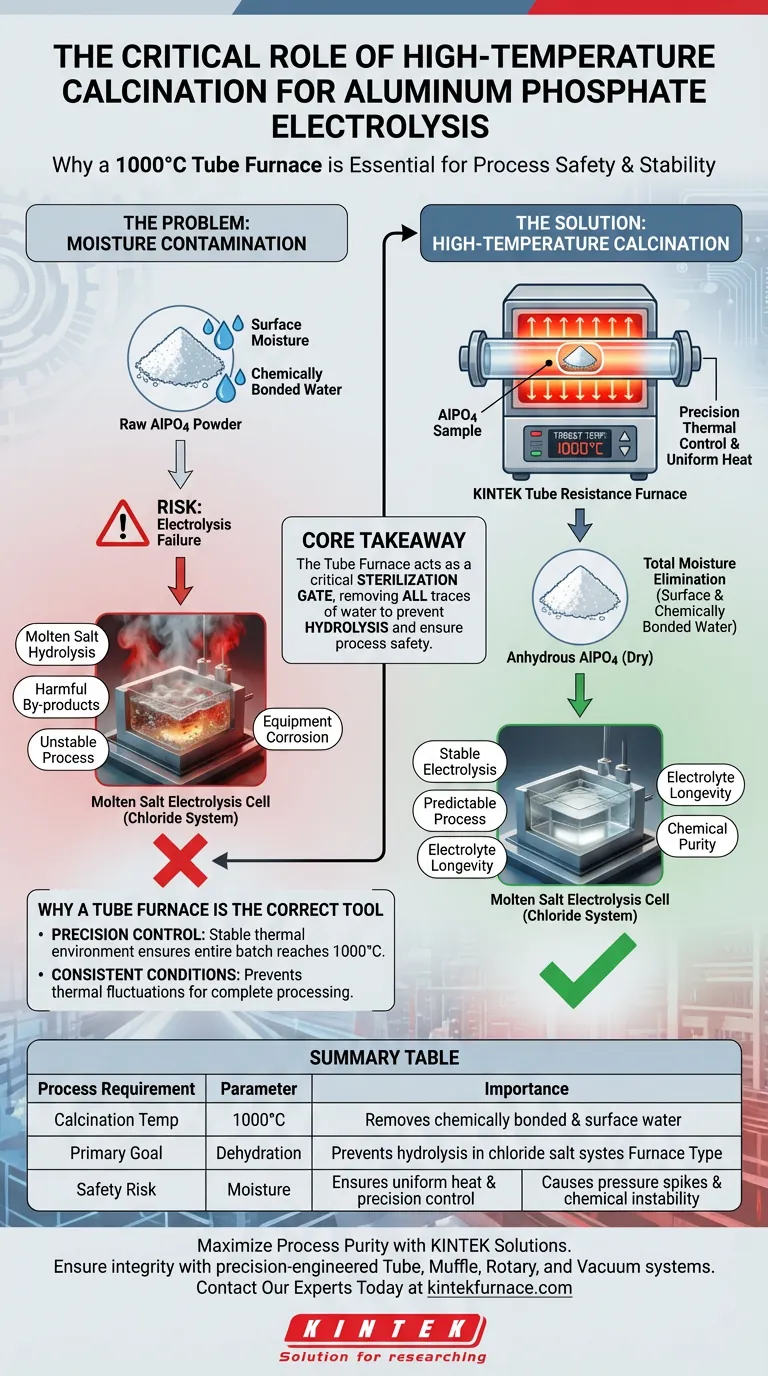

La función principal del horno tubular de alta temperatura en este contexto es la eliminación total de la humedad para garantizar la seguridad del proceso. Específicamente, el horno se utiliza para calcinar fosfato de aluminio (AlPO4) a 1000 °C, una temperatura crítica para eliminar no solo la humedad superficial, sino también el agua químicamente unida. Este paso es un requisito previo obligatorio para prevenir una inestabilidad química catastrófica en la etapa de electrólisis posterior.

Conclusión principal El éxito de la electrólisis de sales fundidas depende completamente de la pureza del material precursor. El horno tubular actúa como una puerta de esterilización crítica, eliminando todos los rastros de agua para prevenir la hidrólisis de las sales de cloruro, que de lo contrario generaría subproductos nocivos y desestabilizaría el sistema electrolítico.

El papel fundamental de la eliminación de la humedad

Dirigido a dos tipos de agua

Los métodos de secado estándar son insuficientes para preparar el fosfato de aluminio para este proceso. El calentamiento simple elimina la humedad adsorbida físicamente (humedad superficial).

Sin embargo, se debe utilizar un horno de alta temperatura para alcanzar los 1000 °C para romper los enlaces más fuertes del agua químicamente unida. Sin este calor extremo, el agua permanece atrapada dentro de la estructura molecular del AlPO4.

Prevención de la hidrólisis de sales fundidas

La electrólisis de AlPO4 se lleva a cabo en un sistema de sales de cloruro. Estos sistemas son químicamente intolerantes al agua.

Si se introduce humedad en el baño fundido, se desencadena la hidrólisis. Esta reacción descompone la sal, creando subproductos nocivos que contaminan el electrolito y alteran la electroquímica de la celda.

Garantía de la estabilidad del proceso

La estabilidad es el objetivo final del paso de precalcinación. Al garantizar que el material de entrada esté completamente anhidro, se eliminan las variables que causan una cinética de reacción errática.

Esto permite que el proceso de electrólisis proceda de manera predecible, manteniendo las condiciones precisas requeridas para la separación o deposición del material.

Por qué un horno tubular es la herramienta adecuada

Control térmico de precisión

Si bien el objetivo principal es la deshidratación, la calidad de la fuente de calor es importante. Un horno de resistencia tubular de precisión proporciona un entorno térmico altamente estable.

Esta estabilidad garantiza que todo el lote de AlPO4 alcance uniformemente la temperatura objetivo de 1000 °C, sin dejar bolsas de material sin calcinar.

Mantenimiento de condiciones consistentes

Datos complementarios de experimentos electroquímicos similares confirman que los hornos tubulares son esenciales para mantener temperaturas constantes (por ejemplo, 950 °C a 1323 K en otros sistemas).

Esta precisión evita fluctuaciones térmicas que podrían provocar un procesamiento incompleto o cambios de fase que afecten negativamente la disolución de óxidos en la sal fundida.

Comprender las compensaciones

El riesgo de subcalcinación

Intentar ahorrar energía reduciendo la temperatura de calcinación por debajo de los 1000 °C es una trampa común.

Si la temperatura es insuficiente, permanecerá el agua químicamente unida. Cuando este material "húmedo" entra en contacto con la sal fundida, liberará vapor de agua instantáneamente, lo que provocará picos de presión peligrosos y la degradación química del baño.

Energía frente a pureza

La calcinación a alta temperatura consume mucha energía. Sin embargo, este costo energético es una compensación necesaria para la pureza química.

Ahorrar en este paso de pretratamiento inevitablemente conduce a costos más altos posteriores debido a electrolitos arruinados, equipos corroídos por subproductos de hidrólisis y fallas en las corridas de electrólisis.

Tomar la decisión correcta para su objetivo

Para maximizar la eficiencia de su electrólisis de fosfato de aluminio, aplique los siguientes principios:

- Si su principal preocupación es la seguridad del proceso: Asegúrese de que su protocolo de calcinación mantenga estrictamente el material a 1000 °C para garantizar la eliminación completa del agua químicamente unida.

- Si su principal preocupación es la longevidad del electrolito: Priorice el uso de un horno tubular de precisión para prevenir la hidrólisis inducida por la humedad, que degrada la costosa mezcla de sales de cloruro.

En última instancia, el horno tubular no es solo un dispositivo de calentamiento; es una herramienta de purificación que protege la integridad química de todo su sistema de electrólisis.

Tabla resumen:

| Requisito del proceso | Parámetro | Importancia |

|---|---|---|

| Temp. de calcinación | 1000°C | Elimina el agua químicamente unida y superficial |

| Objetivo principal | Deshidratación | Previene la hidrólisis en sistemas de sales de cloruro |

| Tipo de horno | Resistencia tubular | Garantiza calor uniforme y control de precisión |

| Riesgo de seguridad | Humedad | Causa picos de presión e inestabilidad química |

Maximice la pureza del proceso con las soluciones KINTEK

Garantice la integridad de su electrólisis con equipos térmicos diseñados con precisión. KINTEK ofrece sistemas líderes en la industria de tubos, muflas, rotativos y de vacío diseñados para cumplir con las rigurosas demandas de la calcinación a alta temperatura.

Nuestros expertos equipos de I+D y fabricación ofrecen hornos de laboratorio personalizables y adaptados a sus necesidades específicas de materiales, lo que le ayuda a eliminar la inestabilidad química y proteger sus equipos de los daños por hidrólisis.

¿Listo para optimizar el procesamiento térmico de su laboratorio?

Contacte a nuestros expertos hoy mismo

Guía Visual

Referencias

- Yuxiang Zhong, Xiao Yang. Extracting White Phosphorus from AlPO<sub>4</sub> through Molten Salt Processing. DOI: 10.5796/electrochemistry.24-69001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la síntesis de catalizadores Ni17W3/MoO3-x/WO3-x durante el recocido?

- ¿Cómo difiere el mecanismo de calentamiento entre los hornos de tubo verticales y horizontales? Optimice el procesamiento térmico de su laboratorio

- ¿Cómo contribuye un horno tubular de alta temperatura a la preparación de láminas de carbono altamente porosas a partir de celulosa?

- ¿Cómo se compara un horno tubular de tipo dividido con los hornos tubulares que no son divididos? Elija el horno adecuado para su laboratorio

- ¿Cuál es el papel específico de un horno tubular en la síntesis y encapsulación de carbono de aleaciones de NiMo? Explicado

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Qué hace que los hornos tubulares sean adecuados para la producción a gran escala? Soluciones escalables, eficientes y versátiles

- ¿Cuál es la función principal de un horno de tubo de caída (DTF)? Simulación de combustión industrial para investigación