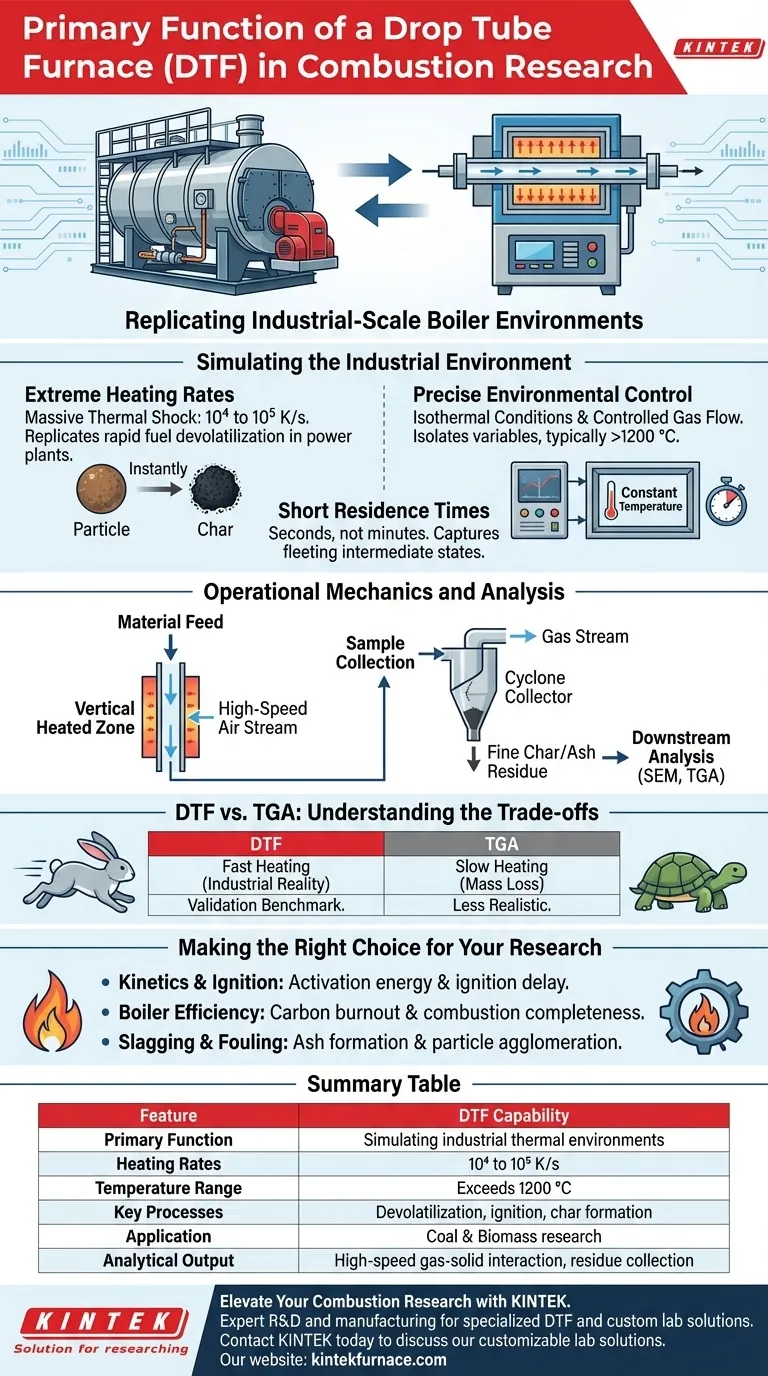

La función principal de un horno de tubo de caída (DTF) es replicar el entorno térmico extremo de las calderas a escala industrial dentro de un entorno de laboratorio controlado. Al someter partículas de carbón pulverizado o biomasa a velocidades de calentamiento entre $10^4$ y $10^5$ K/s, el DTF permite a los investigadores observar fases críticas de combustión, como la ignición, la desvolatilización y la formación de coque, en condiciones que imitan de cerca las operaciones del mundo real.

El horno de tubo de caída es la herramienta definitiva para estudiar el comportamiento del combustible bajo un choque térmico realista. A diferencia de los métodos de laboratorio estándar que calientan el combustible lentamente, el DTF captura los cambios físicos y químicos rápidos que ocurren durante los cortos tiempos de residencia de la combustión industrial real.

Simulación del Entorno Industrial

Replicación de Velocidades de Calentamiento Extremas

La característica distintiva de un DTF es su capacidad para generar un choque térmico masivo. Las calderas industriales calientan el combustible casi instantáneamente; el DTF iguala esto logrando velocidades de calentamiento de $10,000$ a $100,000$ K/s.

Este calentamiento rápido es esencial para la precisión. Asegura que las partículas de combustible experimenten desvolatilización y cambios estructurales exactamente como lo harían en una planta de energía, en lugar de los cambios graduales observados en dispositivos más lentos.

Control Preciso del Entorno

Si bien el calentamiento es agresivo, el entorno está estrictamente controlado. El DTF mantiene condiciones isotérmicas (temperatura constante) y caudales de gas precisos en todo el reactor.

Esto permite a los investigadores aislar variables específicas. Puede ajustar la temperatura (a menudo superando los 1200 °C) y la composición del gas reactivo para ver exactamente cómo estos factores influyen en el comportamiento del combustible.

Tiempos de Residencia Cortos

La combustión real ocurre en segundos, no en minutos. El DTF está diseñado como un reactor vertical donde las partículas caen a través de una zona caliente, experimentando tiempos de residencia muy cortos.

Esta breve exposición evita el "sobrecocinado" de las muestras. Captura los estados intermedios fugaces de la combustión, proporcionando una instantánea de la transformación del combustible en momentos específicos del proceso.

Mecánica Operativa y Análisis

El Sistema de Flujo Vertical

En una configuración típica de DTF, los materiales se introducen en la parte superior de un tubo vertical y viajan hacia abajo con una corriente de aire de alta velocidad. Esto asegura condiciones estrictas de contacto gas-sólido comparables a la combustión en suspensión en calderas.

Recolección y Validación de Muestras

El proceso no termina con la quema; termina con la captura. Dispositivos como un Colector Ciclón utilizan la fuerza centrífuga para separar el coque fino y las cenizas del flujo de gas.

Estos residuos son críticos para el análisis posterior. Los investigadores utilizan Microscopía Electrónica de Barrido (SEM) y Análisis Termogravimétrico (TGA) en estas muestras para evaluar la morfología y la completitud de la combustión.

Comprensión de las Compensaciones

DTF frente a Análisis Termogravimétrico (TGA)

Es importante distinguir el DTF del TGA. El TGA es excelente para medir la pérdida de masa, pero generalmente opera a velocidades de calentamiento mucho más lentas que no reflejan la realidad industrial.

Por lo tanto, el DTF sirve como un punto de referencia de validación. Los datos derivados del TGA "lento" a menudo deben ser contrastados con los resultados del DTF "rápido" para garantizar que los índices termogravimétricos sigan siendo relevantes para el rendimiento real de la caldera.

Complejidad de la Caracterización del Coque

Debido a que el DTF produce coque que se asemeja mucho a los subproductos industriales, el material resultante es complejo.

El análisis de estas muestras requiere equipos sofisticados. La desvolatilización rápida crea estructuras porosas y frágiles que requieren un manejo cuidadoso durante la fase de recolección para evitar alterar la muestra antes del análisis.

Tomando la Decisión Correcta para su Investigación

Para maximizar el valor de un horno de tubo de caída, alinee sus capacidades con sus objetivos de investigación específicos:

- Si su enfoque principal son la Cinética y la Ignición: Utilice el DTF para determinar la energía de activación específica y los tiempos de retardo de ignición bajo altas velocidades de calentamiento, ya que estos diferirán significativamente de los datos de calentamiento lento.

- Si su enfoque principal es la Eficiencia de la Caldera: Analice los residuos de coque recolectados para determinar los niveles de combustión del carbono y validar si un tipo de combustible específico se quemará completamente dentro del tiempo de residencia de su caldera objetivo.

- Si su enfoque principal es la Escoria y el Incrustamiento: Utilice el DTF para estudiar los mecanismos de formación de cenizas y la liberación de metales alcalinos, observando específicamente cómo el entorno de alta temperatura afecta la aglomeración de partículas.

El horno de tubo de caída proporciona el único método confiable para observar la física de la combustión industrial a escala de laboratorio.

Tabla Resumen:

| Característica | Capacidad del Horno de Tubo de Caída (DTF) |

|---|---|

| Función Principal | Simulación de entornos térmicos industriales a escala de laboratorio |

| Velocidades de Calentamiento | $10^4$ a $10^5$ K/s (Choque térmico extremo) |

| Rango de Temperatura | Generalmente supera los 1200 °C (Control isotérmico) |

| Procesos Clave | Desvolatilización, ignición y formación de coque |

| Aplicación | Investigación de combustión de carbón pulverizado y biomasa |

| Salida Analítica | Interacción gas-sólido a alta velocidad y recolección de residuos |

Mejore su Investigación de Combustión con KINTEK

Los datos precisos en la investigación de combustibles dependen de la replicación de las condiciones extremas de las calderas industriales. Respaldado por I+D y fabricación experta, KINTEK ofrece hornos de tubo de caída (DTF) especializados, junto con una suite completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD. Ya sea que necesite simular un choque térmico de alta velocidad o requiera una solución personalizada de alta temperatura adaptada a las especificaciones únicas de su laboratorio, contamos con la experiencia en ingeniería para respaldar sus objetivos.

¿Listo para optimizar su análisis de combustión? Contacte a KINTEK hoy mismo para discutir nuestras soluciones de laboratorio personalizables con un experto.

Guía Visual

Referencias

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un tubo de caída? Una herramienta clave para la investigación de materiales en microgravedad

- ¿Por qué se requiere un horno tubular de alta precisión durante la síntesis del catalizador Fe-Mn? Control de la morfología y la calidad de los CNF

- ¿Cuáles son las características clave de un horno de tubo de alúmina? Logre un procesamiento de alta temperatura preciso

- ¿Cuáles son las ventajas de utilizar tubos de varios diámetros en un horno tubular vertical?Mayor eficiencia y versatilidad en el laboratorio

- ¿Qué es un horno tubular y dónde se utiliza habitualmente?Esencial para la precisión a alta temperatura

- ¿Qué papel juegan los hornos tubulares de atmósfera controlada en el reciclaje de alambre de cobre de desecho? Producción de Polvo de Precisión

- ¿Qué características se incluyen en un sistema estándar de horno tubular? Componentes esenciales para un procesamiento térmico preciso

- ¿Cuál es la importancia de una configuración multizona en un horno tubular horizontal? Control de síntesis FC-CVD