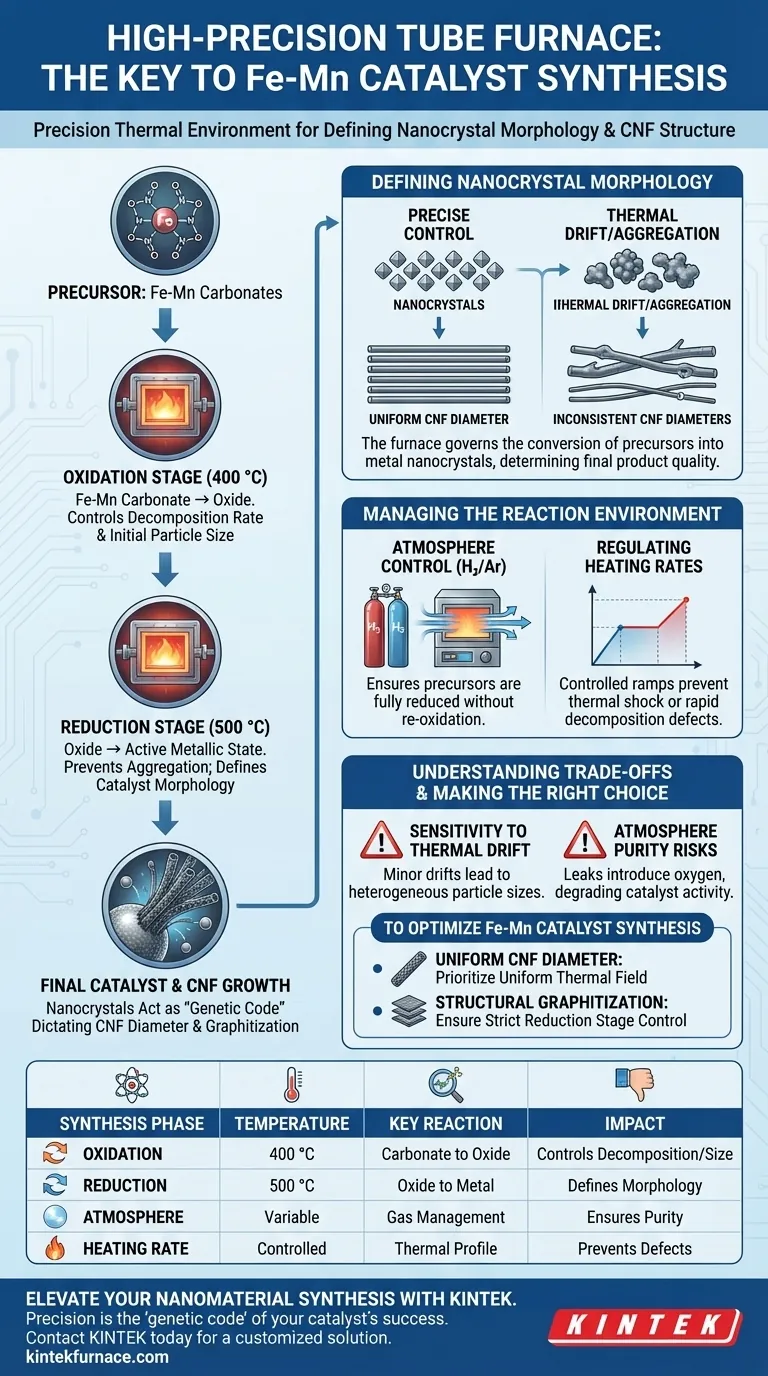

Se requiere un horno tubular de alta precisión para mantener un entorno térmico estrictamente controlado durante las fases críticas de oxidación y reducción de la síntesis del catalizador Fe-Mn. Asegura la transformación precisa de los carbonatos de Fe-Mn en óxidos a 400 °C y su posterior reducción a metal a 500 °C, lo que determina directamente el tamaño y la distribución uniforme de los nanocristales metálicos resultantes.

La función principal del horno no es simplemente calentar el material, sino definir la morfología del catalizador. El tamaño y la distribución de las partículas metálicas formadas durante estas etapas térmicas actúan como el "código genético" que dicta el diámetro y la estructura de grafitización de las nanofibras de carbono (CNF) finales.

El vínculo entre la temperatura y la morfología del catalizador

Definición del tamaño de los nanocristales

El papel principal del horno tubular es gobernar la conversión de los precursores en nanocristales metálicos. Al mantener la etapa de oxidación precisamente a 400 °C, el horno controla la velocidad de descomposición de los carbonatos de Fe-Mn.

Control de la distribución de partículas

Después de la oxidación, la etapa de reducción a 500 °C transforma los óxidos en estados metálicos activos. El control preciso de la temperatura evita la agregación aleatoria de estas partículas, asegurando una distribución uniforme en lugar de cúmulos irregulares.

Dictando la estructura de las nanofibras de carbono (CNF)

La morfología de las partículas metálicas formadas en el horno es el factor determinante para el producto final. Estas partículas a nanoescala sirven como semillas de crecimiento para las nanofibras de carbono (CNF); su tamaño define estrictamente el diámetro de crecimiento de la fibra y la calidad estructural (grafitización).

Gestión del entorno de reacción

Control de la atmósfera

La síntesis requiere alternar entre entornos químicos distintos: oxidante para la descomposición del carbonato y reductor para la transformación del óxido. Un horno tubular se destaca en el mantenimiento de una atmósfera estable (como mezclas de hidrógeno/argón) para garantizar que los precursores se reduzcan por completo sin reoxidarse.

Regulación de las velocidades de calentamiento

Más allá de los puntos de ajuste de temperatura estáticos, la velocidad de calentamiento y el tiempo de permanencia son variables críticas. Las rampas de calentamiento controladas evitan el choque térmico o la descomposición rápida que podrían provocar defectos estructurales en el soporte del catalizador o en los sitios metálicos activos.

Comprensión de las compensaciones

Sensibilidad a la deriva térmica

La formación de nanocristales es termodinámicamente sensible. Incluso derivas de temperatura menores pueden alterar la energía de difusión superficial de los átomos, lo que lleva a tamaños de partícula heterogéneos que resultarán en diámetros de CNF inconsistentes.

Riesgos de pureza de la atmósfera

Si bien los hornos tubulares proporcionan un excelente control de la atmósfera, dependen de la integridad del flujo de gas. Purga incompleta o fugas pueden introducir oxígeno durante la fase de reducción, comprometiendo la pureza de los nanocristales metálicos y degradando la actividad final del catalizador.

Tomando la decisión correcta para su objetivo

Para optimizar la síntesis de su catalizador Fe-Mn, alinee la configuración de su equipo con sus objetivos específicos:

- Si su enfoque principal es el diámetro uniforme de los CNF: Priorice un horno con una uniformidad excepcional del campo térmico para garantizar que cada partícula precursora experimente la misma temperatura de nucleación exacta.

- Si su enfoque principal es la grafitización estructural: Asegure un control estricto sobre la atmósfera y el tiempo de permanencia de la etapa de reducción para maximizar la cristalinidad de las partículas de semilla metálica.

La precisión de su equipo de procesamiento térmico es la variable más importante para la transición de un precursor químico a una nanoestructura de alto rendimiento.

Tabla resumen:

| Fase de síntesis | Temperatura | Reacción clave | Impacto en el producto final |

|---|---|---|---|

| Oxidación | 400 °C | Carbonato de Fe-Mn a óxido | Controla la velocidad de descomposición y el tamaño inicial de las partículas |

| Reducción | 500 °C | Óxido a estado metálico activo | Previene la agregación; define la morfología del catalizador |

| Control de la atmósfera | Variable | Gestión de gas oxidante/reductor | Asegura la pureza y previene la reoxidación de los sitios metálicos |

| Velocidad de calentamiento | Rampas controladas | Gestión del perfil térmico | Previene defectos estructurales y choque térmico |

Mejore su síntesis de nanomateriales con KINTEK

La precisión es el 'código genético' del éxito de su catalizador. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos tubulares, mufla, rotatorios y de vacío de alto rendimiento diseñados para cumplir con las rigurosas demandas del desarrollo de catalizadores Fe-Mn. Ya sea que necesite campos térmicos uniformes para diámetros de CNF consistentes o control avanzado de la atmósfera para procesos CVD, nuestro equipo es totalmente personalizable para sus requisitos de laboratorio únicos.

¿Listo para lograr una morfología de material superior? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Cómo funciona un horno multizona? Logre comodidad personalizada y eficiencia energética

- ¿Cuáles son las principales características de los hornos tubulares horizontales? Optimice su procesamiento a alta temperatura con un calentamiento uniforme

- ¿Cómo se transfiere el calor a la muestra en un horno tubular experimental multigradiente? Domine el control preciso del calor

- ¿Cuál es la función de un horno tubular de alta temperatura? Síntesis maestra de fosfuros metálicos de alta entropía

- ¿Cuáles son las ventajas funcionales de utilizar un reactor de cuarzo de tubo vertical de alta temperatura para la pirólisis de MoS2/rGO?

- ¿Qué papel juega un horno de tubo de cuarzo en el tratamiento térmico de la dolomita? Logro de la preparación de óxidos mixtos de alta pureza

- ¿Cómo se utilizan los hornos tubulares en la industria del vidrio y la cerámica? Desbloquee el procesamiento térmico de precisión