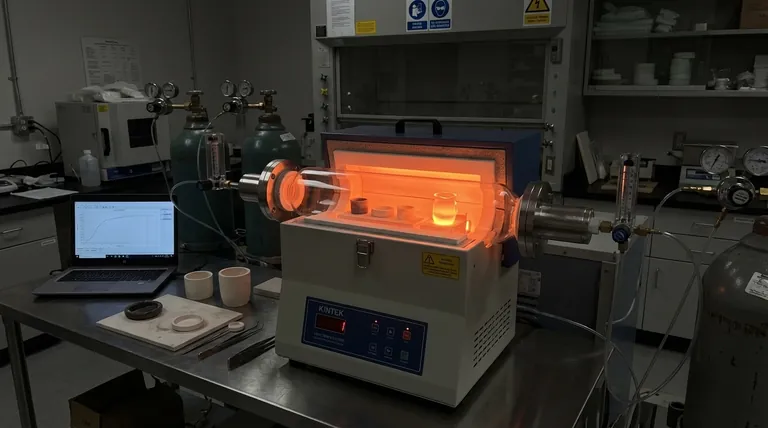

En la industria del vidrio y la cerámica, un horno tubular es un instrumento de precisión para ejecutar tratamientos térmicos críticos a alta temperatura. Estos procesos, que incluyen la sinterización, el recocido y la cocción, no se tratan solo de calentar; se trata de transformar fundamentalmente las materias primas en componentes terminados con propiedades específicas e ingenierizadas como resistencia superior, durabilidad e integridad estructural.

El valor fundamental de un horno tubular no reside meramente en su capacidad para generar altas temperaturas, sino en su capacidad para crear un entorno altamente controlado y aislado. Esta precisión es lo que permite la transformación de materiales básicos en productos de vidrio y cerámica de alto rendimiento.

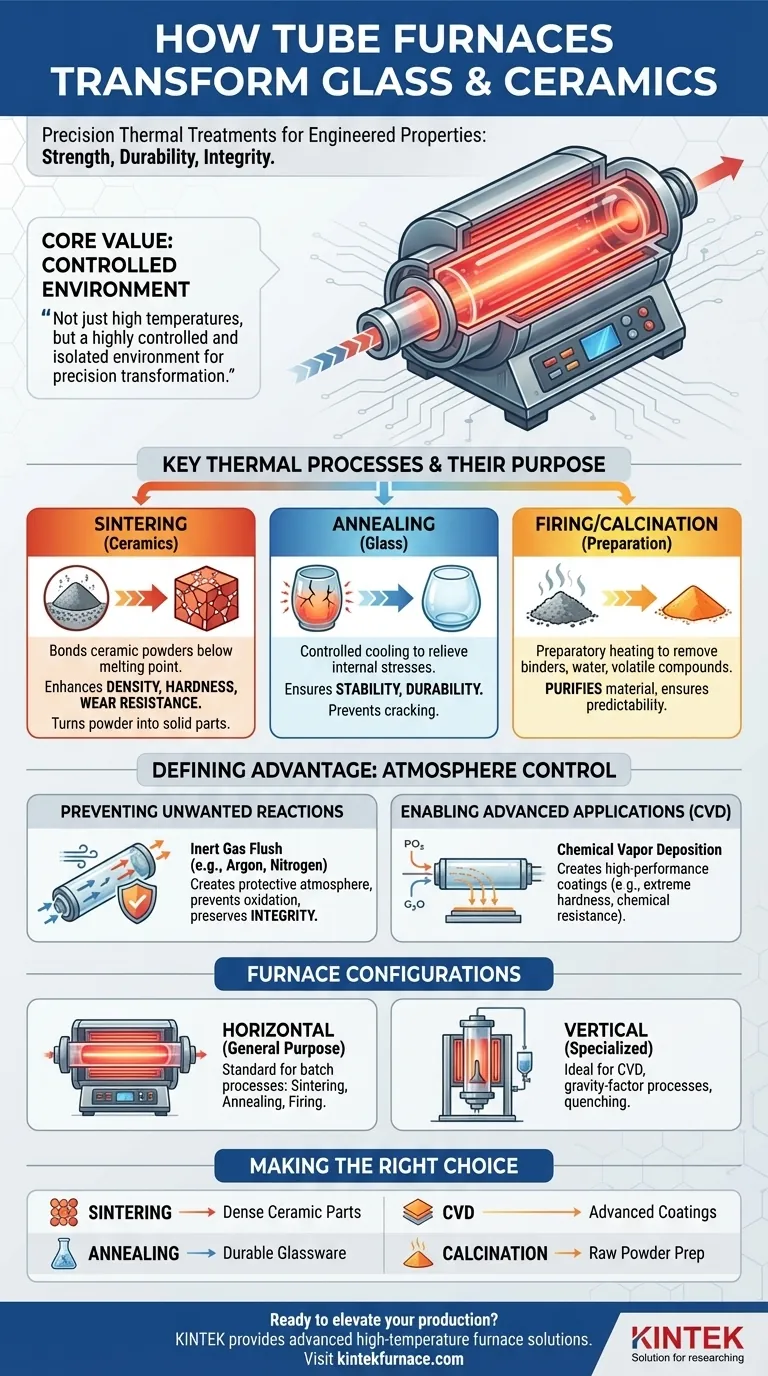

Procesos Térmicos Clave y su Propósito

La función principal de un horno tubular es aplicar un ciclo térmico preciso a un material. En vidrio y cerámica, esto se utiliza para provocar cambios físicos y químicos específicos.

Sinterización: Forjando Resistencia en la Cerámica

La sinterización es un proceso donde los polvos cerámicos se calientan a una temperatura justo por debajo de su punto de fusión.

Este tratamiento a alta temperatura hace que las partículas individuales se unan, lo que mejora significativamente la densidad, dureza y resistencia al desgaste del material. Es el proceso fundamental para convertir un polvo compactado en una pieza cerámica sólida y robusta.

Recocido: Garantizando la Estabilidad en el Vidrio

Después de que el vidrio se forma, se enfría de manera desigual, creando tensiones internas que pueden hacer que se agriete o rompa inesperadamente.

El recocido implica recalentar el vidrio a una temperatura específica y luego enfriarlo muy lentamente bajo condiciones controladas. Este proceso alivia las tensiones internas, lo que resulta en un producto final mucho más duradero y estable.

Cocción y Calcinación: Preparando las Materias Primas

Antes del paso final a alta temperatura, los materiales a menudo se someten a un calentamiento preparatorio.

La cocción y la calcinación se utilizan para eliminar el agua, descomponer los aglutinantes orgánicos o inducir reacciones químicas preliminares. Esto purifica el material y asegura que se comporte de manera predecible durante la etapa final de sinterización o fusión.

La Ventaja Definitoria: Control Preciso de la Atmósfera

El diseño sellado del horno tubular es su característica más crítica, permitiendo un control completo sobre el ambiente gaseoso que rodea la muestra. Esto es innegociable para lograr los resultados deseados del material.

Previniendo Reacciones No Deseadas

Muchos materiales se oxidarán o reaccionarán con el aire a altas temperaturas, lo que puede arruinar sus propiedades.

Al purgar el tubo con un gas inerte (como argón o nitrógeno), un horno tubular crea una atmósfera protectora que previene estas reacciones químicas no deseadas, preservando la integridad del material.

Habilitando Aplicaciones Avanzadas

Este control también permite procesos avanzados como la Deposición Química de Vapor (CVD). En la CVD, los gases precursores se introducen en el horno, donde reaccionan y depositan una película delgada sobre un sustrato.

Esta técnica se utiliza para crear recubrimientos de alto rendimiento en componentes cerámicos, añadiendo propiedades como dureza extrema o resistencia química.

Comprendiendo las Configuraciones del Horno

No todos los hornos tubulares son iguales. La orientación física y el diseño se adaptan a procesos específicos, y comprender estas diferencias es clave para una aplicación adecuada.

Hornos Horizontales vs. Verticales

La distinción más común es entre orientaciones horizontales y verticales.

Los hornos tubulares horizontales son el estándar para procesos por lotes de propósito general como el recocido, la cocción y la sinterización, donde las muestras simplemente se colocan dentro del tubo.

Los hornos tubulares verticales son ideales para procesos donde la gravedad es un factor, como la CVD, o para tratar térmicamente muestras que deben suspenderse o dejarse caer en un medio de enfriamiento.

Diseños de Hornos Especializados

Para ciertos materiales avanzados, se requieren hornos especializados. Por ejemplo, los hornos tubulares de grafito se construyen específicamente para procesos de ultra alta temperatura que involucran carbono, como la grafitización o la creación de nanotubos de carbono.

Errores Comunes a Evitar

Un error común es asumir que cualquier horno puede realizar cualquier tarea. Usar una atmósfera de aire para un material que requiere un ambiente inerte llevará al fracaso. Del mismo modo, la escala es una consideración; los hornos tubulares son excelentes para la investigación, el desarrollo y la producción especializada, pero no se utilizan típicamente para la fabricación en masa de bienes simples, donde los hornos túnel más grandes son más eficientes.

Tomando la Decisión Correcta para su Objetivo

El proceso que elija está dictado enteramente por las propiedades finales que necesita lograr en su material.

- Si su enfoque principal es crear piezas cerámicas densas y resistentes: Utilizará la sinterización para unir partículas de polvo bajo un calor alto y controlado.

- Si su enfoque principal es producir vidrio duradero y estable: Dependerá de un ciclo de recocido preciso para eliminar las tensiones internas después de la formación.

- Si su enfoque principal es desarrollar recubrimientos o películas delgadas avanzadas: Necesitará un horno con excelente control de atmósfera para realizar procesos como la CVD.

- Si su enfoque principal es preparar polvos crudos para el tratamiento final: Utilizará la calcinación o el secado para purificar el material y eliminar compuestos volátiles.

Comprender estos procesos centrales le permite seleccionar el tratamiento térmico preciso necesario para diseñar las propiedades finales de su material.

Tabla Resumen:

| Proceso | Propósito | Beneficio Clave |

|---|---|---|

| Sinterización | Unir polvos cerámicos | Aumenta la densidad y la dureza |

| Recocido | Aliviar tensiones en el vidrio | Mejora la durabilidad y la estabilidad |

| Cocción/Calcinación | Preparar materias primas | Purifica y asegura la previsibilidad |

| CVD | Depositar películas delgadas | Añade dureza o resistencia química |

| Control de Atmósfera | Prevenir la oxidación | Preserva la integridad del material |

¿Listo para elevar su producción de vidrio y cerámica con soluciones térmicas personalizadas? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos precisamente sus necesidades experimentales y de producción únicas, brindando una resistencia superior, durabilidad y eficiencia para sus materiales. Contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus procesos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales