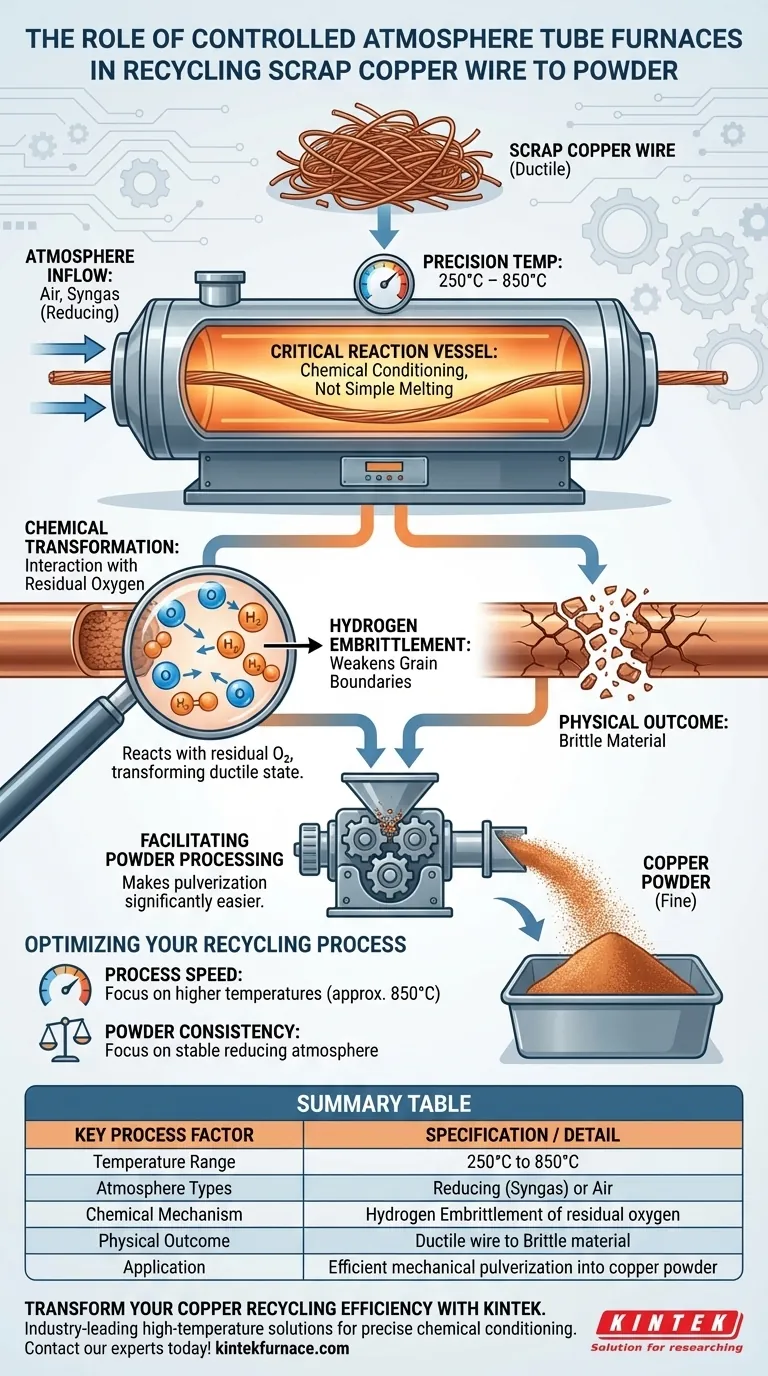

Los hornos tubulares de atmósfera controlada funcionan como los recipientes de reacción críticos en el reciclaje de alambre de cobre de desecho, específicamente para la producción de polvo. Al mantener temperaturas precisas entre 250 °C y 850 °C, estos hornos crean el entorno necesario para alterar las propiedades mecánicas del alambre mediante acondicionamiento químico en lugar de una simple fusión.

La función principal de estos hornos es inducir la fragilización por hidrógeno a través de una atmósfera reductora. Este proceso interactúa químicamente con el oxígeno residual en el cobre, transformando el alambre de un estado dúctil a un material quebradizo que puede triturarse fácilmente en polvo.

El Mecanismo de Control de Atmósfera

Creación del Entorno de Reacción

El horno actúa como una cámara sellada que introduce gases específicos, como aire o gas de síntesis. Este entorno controlado es esencial porque el aire ambiente estándar no permitiría las reacciones químicas específicas necesarias para alterar la estructura interna del cobre.

Gestión Precisa de la Temperatura

El proceso se basa en una ventana térmica amplia pero específica que va desde 250 °C hasta 850 °C. Mantener la estabilidad dentro de este rango asegura que el tratamiento de recocido sea efectivo sin destruir el material ni desperdiciar energía.

Transformación Química del Cobre

Interacción con el Oxígeno Residual

La clave de este proceso de reciclaje es la reacción entre los gases ambientales introducidos en el tubo y el oxígeno residual presente de forma natural en el alambre de cobre de desecho. El horno facilita esta interacción gas-sólido.

Inducción de Fragilización por Hidrógeno

Cuando se utiliza una atmósfera reductora, el horno promueve la fragilización por hidrógeno. Esta reacción específica debilita los límites de grano del metal.

Facilitación del Procesamiento en Polvo

Al fragilizar el cobre, el horno prepara eficazmente el material para la siguiente etapa de reciclaje. El alambre pierde su ductilidad natural, lo que hace que sea significativamente más fácil pulverizarlo en polvo de cobre fino durante el procesamiento mecánico posterior.

Comprensión de las Compensaciones

Sensibilidad del Proceso

Si bien es efectivo, este método requiere un control riguroso de las proporciones de gas y los gradientes de temperatura. Configuraciones inexactas pueden no inducir la fragilidad necesaria, lo que resulta en un alambre que todavía es demasiado resistente para procesarlo eficientemente en polvo.

Selección de Atmósfera

La elección entre diferentes atmósferas (como aire frente a gas de síntesis) dicta el tipo de reacción química. Usar la atmósfera incorrecta para el tipo específico de desecho de entrada puede resultar en un recocido incompleto u oxidación en lugar de la fragilización deseada.

Optimización de su Proceso de Reciclaje

Para asegurarse de que está aprovechando al máximo su horno tubular de atmósfera controlada, considere el resultado deseado de su polvo de cobre.

- Si su enfoque principal es la velocidad del proceso: Priorice temperaturas más altas dentro del rango de 850 °C para acelerar las tasas de reacción entre el gas y el oxígeno residual.

- Si su enfoque principal es la consistencia del polvo: Concéntrese en la estabilidad de la atmósfera reductora para garantizar una fragilización por hidrógeno uniforme en todo el lote de alambre.

El éxito en esta aplicación se basa en ver el horno no solo como un calentador, sino como un reactor químico preciso.

Tabla Resumen:

| Factor Clave del Proceso | Especificación / Detalle |

|---|---|

| Rango de Temperatura | 250 °C a 850 °C |

| Tipos de Atmósfera | Reductora (Gas de Síntesis) o Aire |

| Mecanismo Químico | Fragilización por hidrógeno del oxígeno residual |

| Resultado Físico | Transformación de alambre dúctil a material quebradizo |

| Aplicación | Pulverización mecánica eficiente en polvo de cobre |

Transforme la Eficiencia de su Reciclaje de Cobre con KINTEK

¿Está buscando optimizar la producción de polvo a partir de materiales de desecho? KINTEK ofrece soluciones de alta temperatura líderes en la industria, adaptadas para un acondicionamiento químico preciso. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas específicas.

Ya sea que necesite una estabilidad superior de la atmósfera para la fragilización por hidrógeno o ciclos térmicos rápidos, nuestros hornos de laboratorio e industriales garantizan la máxima consistencia y rendimiento del material.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su aplicación única!

Guía Visual

Referencias

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular de alta temperatura para la reducción in situ de catalizadores NiO/Al2O3? Optimice los resultados de su laboratorio

- ¿Por qué se requiere un ambiente de argón de alta pureza en un horno tubular de alta temperatura para andamios cerámicos?

- ¿Por qué se requiere un horno tubular de alto rendimiento para la activación química? Logre un control preciso de los poros a 700 °C

- ¿Qué condiciones críticas proporciona un horno tubular de alta precisión? Optimización de la Reducción de Catalizadores y Control de Partículas

- ¿Qué papel juega un horno tubular en la preparación de precursores? Optimice la calcinación de g-C3N4 hoy mismo

- ¿Cómo garantiza un horno tubular de laboratorio la estabilidad estructural y la calidad del carbono duro? Carbonización Experta

- ¿Cuál es la función principal de un horno tubular horizontal para simular el comportamiento de oxidación del acero laminado en caliente?

- ¿Cómo facilita el diseño de un horno tubular de doble zona la conversión precisa de fosfuro metálico? Optimizar las heterouniones