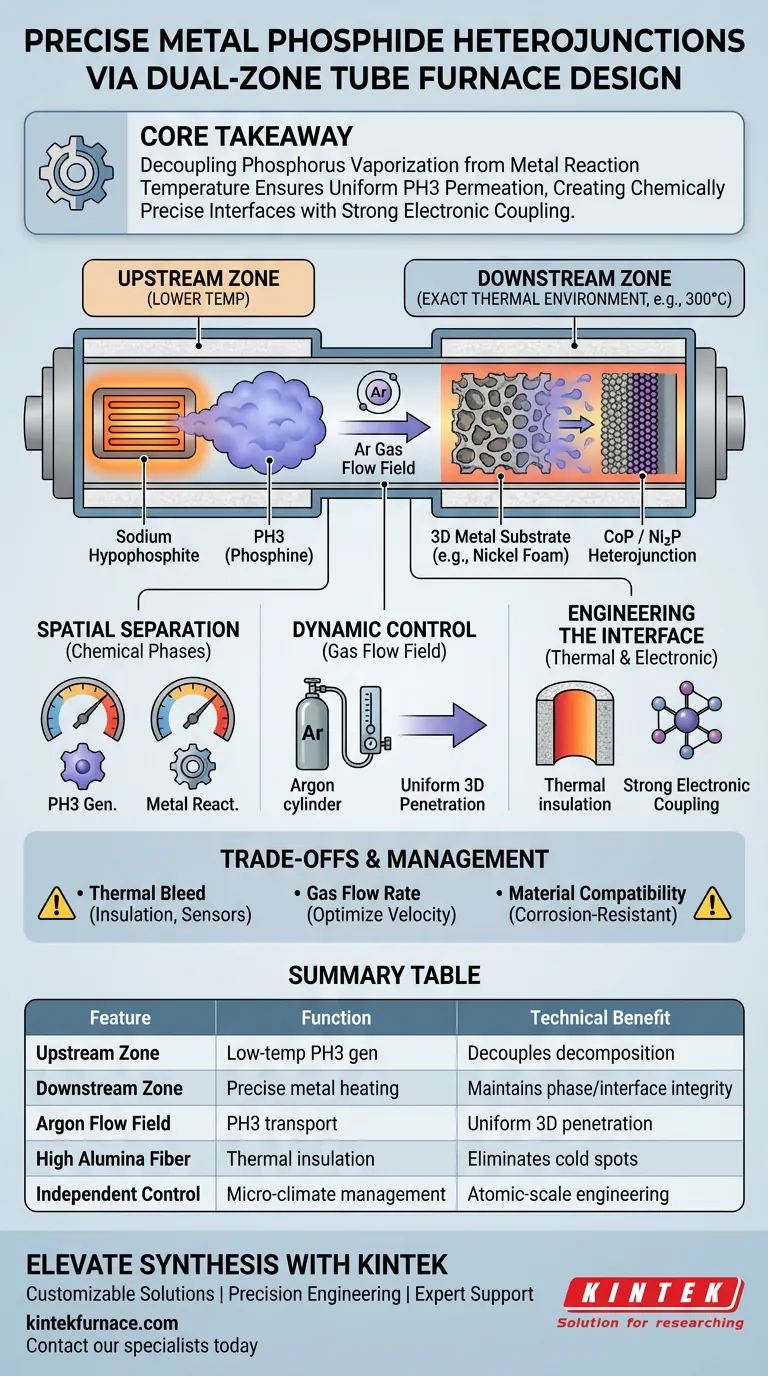

El diseño de un horno tubular de doble zona facilita la conversión precisa de fosfuro metálico al desacoplar la vaporización de la fuente de fósforo de la temperatura de reacción del precursor metálico. Esta separación espacial permite que la zona aguas arriba descomponga el hipofosfito de sodio en gas fosfina ($PH_3$) reactivo a una temperatura más baja, mientras que la zona aguas abajo mantiene el entorno térmico exacto requerido para la formación in situ de la heterounión.

Conclusión clave: Un sistema de doble zona crea microclimas térmicos independientes que aseguran que el gas $PH_3$ impregne uniformemente el sustrato metálico 3D, lo que resulta en una interfaz de heterounión químicamente precisa con un fuerte acoplamiento electrónico.

La Lógica Arquitectónica de la Calefacción de Doble Zona

Separación Espacial de Fases Químicas

En una configuración de doble zona, la zona aguas arriba actúa como generador de gas. Al calentar el hipofosfito de sodio de forma independiente, el sistema asegura una liberación constante y controlada de $PH_3$ sin exponer prematuramente los precursores metálicos a altas temperaturas.

La zona aguas abajo alberga el precursor de hidróxido metálico y el sustrato, como la espuma de níquel. Esta separación asegura que el sustrato metálico solo encuentre la fuente de fósforo una vez que se alcance la temperatura de reacción ideal.

Control Dinámico del Campo de Flujo de Gas

El horno utiliza un campo de flujo de gas argón estable para transportar el gas $PH_3$ generado. Este gas portador asegura que el fósforo reactivo se entregue a una velocidad constante al sitio de reacción aguas abajo.

El diseño facilita la penetración uniforme del $PH_3$ en las estructuras tridimensionales de materiales como la espuma de níquel. Esto conduce a una conversión "in situ" donde los precursores y el sustrato se transforman simultáneamente en $CoP$ y $Ni_2P$.

Ingeniería de la Interfaz de Heterounión

Aislamiento y Distribución Térmica Precisa

La cámara suele estar revestida con fibras de alta alúmina para un aislamiento térmico superior. Esto minimiza la pérdida de calor y permite que el horno mantenga un entorno preciso de $300^\circ C$, lo cual es fundamental para la estabilidad de la fase de fosfuro metálico.

Equipado con calentadores envolventes, el sistema asegura una distribución uniforme de la temperatura en todo el tubo. Esta uniformidad evita "puntos fríos" que podrían causar una conversión incompleta o defectos estructurales en la interfaz de la heterounión.

Facilitación de un Fuerte Acoplamiento Electrónico

Al controlar con precisión las zonas de temperatura, el sistema permite la construcción de una interfaz de heterounión a escala microscópica. Esta precisión conduce a fuertes efectos de acoplamiento electrónico entre las diferentes fases de fosfuro metálico.

Estos efectos de acoplamiento son esenciales para el rendimiento del material, ya que optimizan la estructura electrónica para aplicaciones como la electrocatálisis. El diseño de doble zona es la herramienta principal para lograr este nivel de ingeniería a escala atómica.

Comprensión de las Compensaciones y Desafíos

La Complejidad de los Gradientes Térmicos

La gestión de dos zonas de temperatura distintas en un solo tubo puede provocar fugas térmicas, donde el calor de la zona más caliente migra a la zona más fría. Esto requiere un aislamiento sofisticado y una colocación precisa de los sensores para evitar que la fuente de fósforo se descomponga demasiado rápido.

Gestión del Flujo de Gas

Si la tasa de flujo de argón es demasiado alta, el gas $PH_3$ puede pasar demasiado rápido por el precursor metálico para una conversión completa. Por el contrario, una tasa de flujo demasiado baja puede provocar una acumulación de gases subproductos, que pueden contaminar la interfaz de la heterounión.

Compatibilidad de Materiales

La naturaleza corrosiva del gas $PH_3$ requiere que el tubo y los componentes internos sean altamente resistentes al ataque químico. Mantener la integridad del reactor de tubo de pozo fijo a lo largo de múltiples ciclos de alta temperatura es un desafío de mantenimiento persistente.

Cómo Aplicar Esto a su Investigación o Producción

Para maximizar la eficiencia de su proceso de fosfidación de doble zona, considere los siguientes enfoques estratégicos:

- Si su enfoque principal es la pureza de fase: Priorice la calibración de la zona aguas arriba para asegurar que el hipofosfito de sodio se descomponga a una velocidad que coincida con la capacidad de absorción de su precursor metálico.

- Si su enfoque principal es la integridad estructural 3D: Optimice la velocidad del flujo de argón para asegurar que el $PH_3$ llegue a los poros internos de sustratos de alta superficie como la espuma de níquel sin causar deformación física.

- Si su enfoque principal es la fuerza del acoplamiento electrónico: Concéntrese en el control preciso de la temperatura aguas abajo de $300^\circ C$ para asegurar que las fases $CoP$ y $Ni_2P$ formen una interfaz nítida y bien definida.

Al dominar el control independiente de estos dos entornos térmicos, puede lograr una precisión sin precedentes en la síntesis de materiales avanzados de heterounión.

Tabla Resumen:

| Característica | Función en la Fosfidación | Beneficio Técnico |

|---|---|---|

| Zona Aguas Arriba | Generación de $PH_3$ a baja temperatura | Desacopla la descomposición de la reacción metálica |

| Zona Aguas Abajo | Calentamiento preciso del precursor metálico | Mantiene la estabilidad de fase y la integridad de la interfaz |

| Campo de Flujo de Argón | Medio de transporte de $PH_3$ | Asegura la penetración uniforme en 3D de los sustratos |

| Fibra de Alta Alúmina | Aislamiento térmico | Elimina puntos fríos y previene fugas térmicas |

| Control Independiente | Gestión de microclimas | Permite la ingeniería a escala atómica de interfaces |

Mejore su Síntesis de Materiales con KINTEK

Desbloquee todo el potencial de su investigación de heterouniones con los sistemas avanzados de doble zona de KINTEK. Respaldados por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para proporcionar el control térmico y la gestión del flujo de gas independientes esenciales para fosfuros metálicos de alto rendimiento.

¿Por qué elegir KINTEK?

- Soluciones Personalizables: Configuraciones adaptadas a necesidades de investigación únicas.

- Ingeniería de Precisión: Logre interfaces nítidas y un fuerte acoplamiento electrónico.

- Soporte Experto: Equipos especializados para aplicaciones de alta temperatura de laboratorio e industriales.

Póngase en contacto con nuestros especialistas hoy mismo para descubrir cómo nuestros sistemas de hornos personalizables pueden mejorar la precisión y la eficiencia de su laboratorio.

Guía Visual

Referencias

- Zhong Li, Xiaochen Dong. Reversing the Interfacial Electric Field in Metal Phosphide Heterojunction by Fe‐Doping for Large‐Current Oxygen Evolution Reaction. DOI: 10.1002/advs.202308477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Por qué se requiere un horno tubular para el desaglomerado de cuerpos en verde de cerámica de caolín? Garantice la integridad estructural y el control

- ¿Cuáles son las funciones críticas de un horno tubular de laboratorio en la síntesis de biomasa? Optimice su proceso de carbonización

- ¿Por qué es crítica la precisión del control de temperatura de un horno tubular de alta pureza? Dominando la carbonización de PCNF

- ¿Qué papel desempeña el horno tubular de vacío de alta temperatura en la pirólisis de SiC/SiC? Transformación Química Esencial

- ¿Cómo facilita un horno tubular industrial el proceso de cementación en empaque? Recubrimientos de difusión de precisión maestra

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuál es el principio básico de funcionamiento de un horno tubular de gradiente múltiple? Desbloquee un control de temperatura preciso para experimentos avanzados