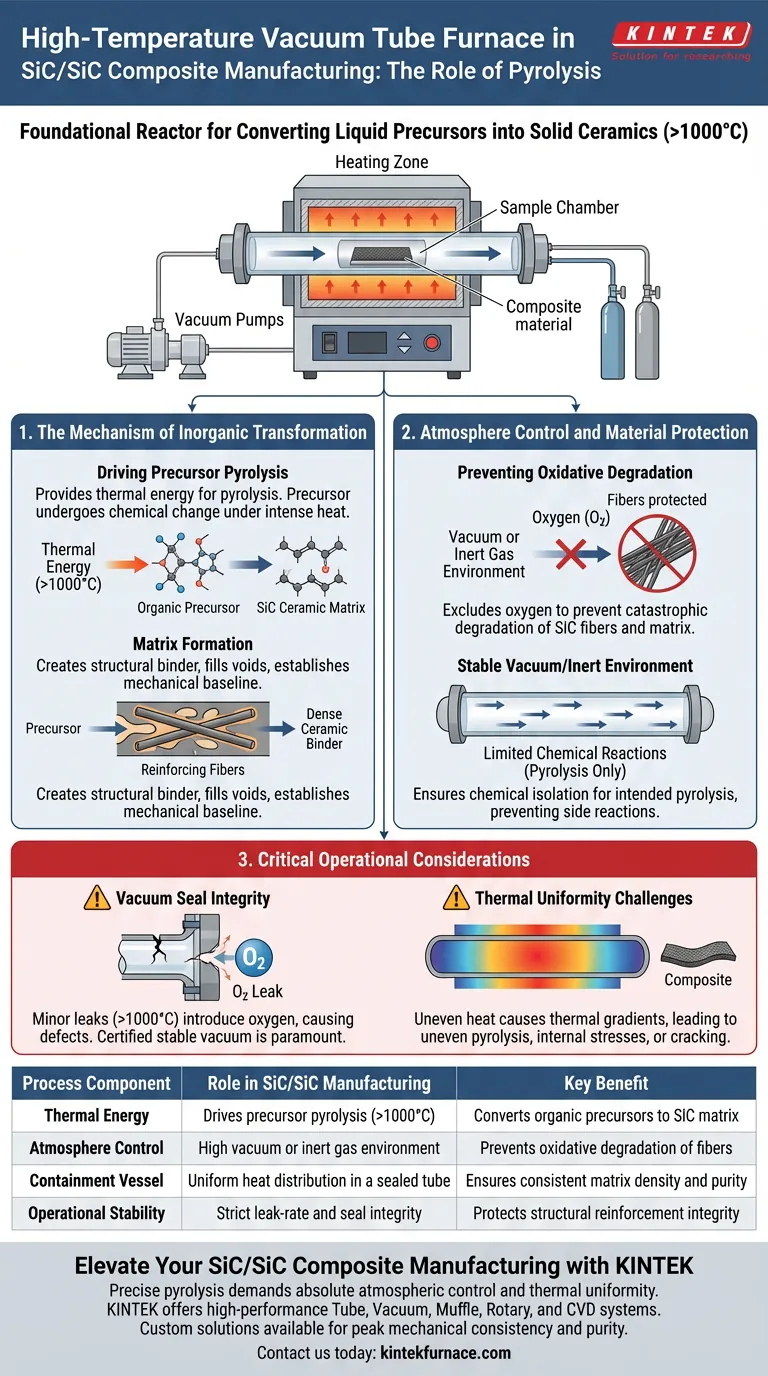

El horno tubular de vacío de alta temperatura sirve como reactor fundamental para convertir precursores líquidos en cerámicas sólidas. En el contexto de la fabricación de compuestos de SiC/SiC, este equipo impulsa la etapa de pirólisis al mantener temperaturas superiores a los 1000 °C. Su función principal es facilitar la transformación inorgánica del precursor mientras utiliza un vacío o una atmósfera inerte para proteger la integridad del material.

El horno resuelve el doble desafío crítico del procesamiento a alta temperatura: fuerza la conversión química del precursor en una matriz de carburo de silicio y, al mismo tiempo, establece un entorno libre de oxígeno que previene la degradación catastrófica de las fibras de refuerzo.

El Mecanismo de Transformación Inorgánica

Impulsando la Pirólisis de Precursores

El papel central del horno es proporcionar la energía térmica requerida para la pirólisis.

El sistema debe alcanzar y mantener temperaturas superiores a los 1000 °C.

Bajo este intenso calor, el precursor solidificado sufre un cambio químico, pasando de un estado orgánico a la matriz cerámica de carburo de silicio deseada.

Formación de la Matriz

Este tratamiento térmico crea el aglutinante estructural del compuesto.

El horno asegura que el precursor llene eficazmente los vacíos entre las fibras y se endurezca en una cerámica densa.

Este proceso establece la base mecánica para el material compuesto final.

Control de Atmósfera y Protección de Materiales

Prevención de la Degradación Oxidativa

El valor más específico de usar un horno tubular de vacío es su capacidad para excluir el oxígeno.

A altas temperaturas, las fibras de carburo de silicio y la matriz en formación son muy susceptibles a la oxidación.

Sin un control estricto de la atmósfera, el oxígeno atacaría las fibras, destruyendo el refuerzo estructural del compuesto antes de que se forme por completo.

Entorno Estable de Vacío o Inerte

El horno crea un "entorno de protección" utilizando un alto vacío o un flujo de gas inerte.

Este aislamiento no es simplemente una característica; es una necesidad química para la supervivencia del material.

Asegura que las reacciones químicas que ocurren dentro del tubo se limiten estrictamente a la pirólisis prevista, sin reacciones secundarias causadas por contaminantes del aire.

Consideraciones Operativas Críticas

El Riesgo de Compromiso de la Atmósfera

Si bien estos hornos están diseñados para la protección, la integridad del sello de vacío es primordial.

Incluso una fuga menor durante la fase de rampa de >1000 °C puede introducir oxígeno, lo que provoca defectos superficiales o fragilización de las fibras.

Los operadores deben asegurarse de que los niveles de vacío estén certificados como estables antes de iniciar el ciclo de calentamiento.

Desafíos de Uniformidad Térmica

Una alta temperatura por sí sola es insuficiente; el calor debe aplicarse uniformemente en todo el compuesto.

Aunque la referencia principal destaca la magnitud de la temperatura, la física general del horno dicta que los gradientes térmicos pueden causar una pirólisis desigual.

Si el tubo no mantiene un campo de temperatura uniforme, la matriz puede densificarse de manera desigual, lo que provoca tensiones internas o grietas dentro del compuesto.

Garantizar el Éxito del Proceso

Para maximizar la efectividad de la etapa de pirólisis, alinee la operación de su horno con sus métricas de fabricación específicas:

- Si su enfoque principal es la Pureza del Material: Priorice la capacidad de la bomba de vacío y la integridad de la tasa de fuga para garantizar la exclusión absoluta de oxígeno y contaminantes.

- Si su enfoque principal es la Consistencia Mecánica: Concéntrese en la longitud de la zona de calentamiento del horno y la uniformidad térmica para garantizar que el precursor se transforme de manera uniforme en toda la pieza.

El horno tubular de vacío de alta temperatura no es solo un calentador; es el recipiente de contención que hace posible la química de los compuestos de SiC/SiC.

Tabla Resumen:

| Componente del Proceso | Rol en la Fabricación de SiC/SiC | Beneficio Clave |

|---|---|---|

| Energía Térmica | Impulsa la pirólisis del precursor (>1000°C) | Convierte precursores orgánicos en matriz de SiC |

| Control de Atmósfera | Entorno de alto vacío o gas inerte | Previene la degradación oxidativa de las fibras |

| Recipiente de Contención | Distribución uniforme del calor en un tubo sellado | Garantiza una densidad y pureza de matriz consistentes |

| Estabilidad Operativa | Estricta integridad de la tasa de fuga y el sello | Protege la integridad del refuerzo estructural |

Mejore su Fabricación de Compuestos de SiC/SiC con KINTEK

La pirólisis precisa requiere más que solo calor: exige control atmosférico absoluto y uniformidad térmica. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas de Tubo, Vacío, Mufla, Rotatorios y CVD de alto rendimiento adaptados a las rigurosas demandas del procesamiento de cerámicas avanzadas. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para necesidades de investigación únicas, nuestra tecnología garantiza que sus materiales logren la máxima consistencia mecánica y pureza.

¿Listo para optimizar el procesamiento térmico de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución!

Guía Visual

Referencias

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se utiliza una mezcla de gas de hidrógeno y argón durante la fase de recocido en un horno tubular de alta temperatura?

- ¿Por qué se utiliza un horno de tubo horizontal para la torrefacción de combustible derivado de residuos (CDR)? Aumente la eficiencia del combustible ahora

- ¿Qué papel desempeña un horno tubular de alta temperatura en las estructuras de contacto POLO? Desbloquee contactos de silicio de alta eficiencia

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la síntesis HELMA? Lograr una precisión de 1500°C

- ¿Por qué se utiliza la tecnología de sellado al vacío en tubo de cuarzo durante la síntesis de compuestos de clúster [Pd@Bi10][AlCl4]4?

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Cuáles son las ventajas del proceso de utilizar un reactor de pirólisis de tubo horizontal? Maximizar la precisión y la integridad de los datos

- ¿Qué papel juega un horno tubular en la etapa de tratamiento térmico a alta temperatura de la fabricación de catalizadores?