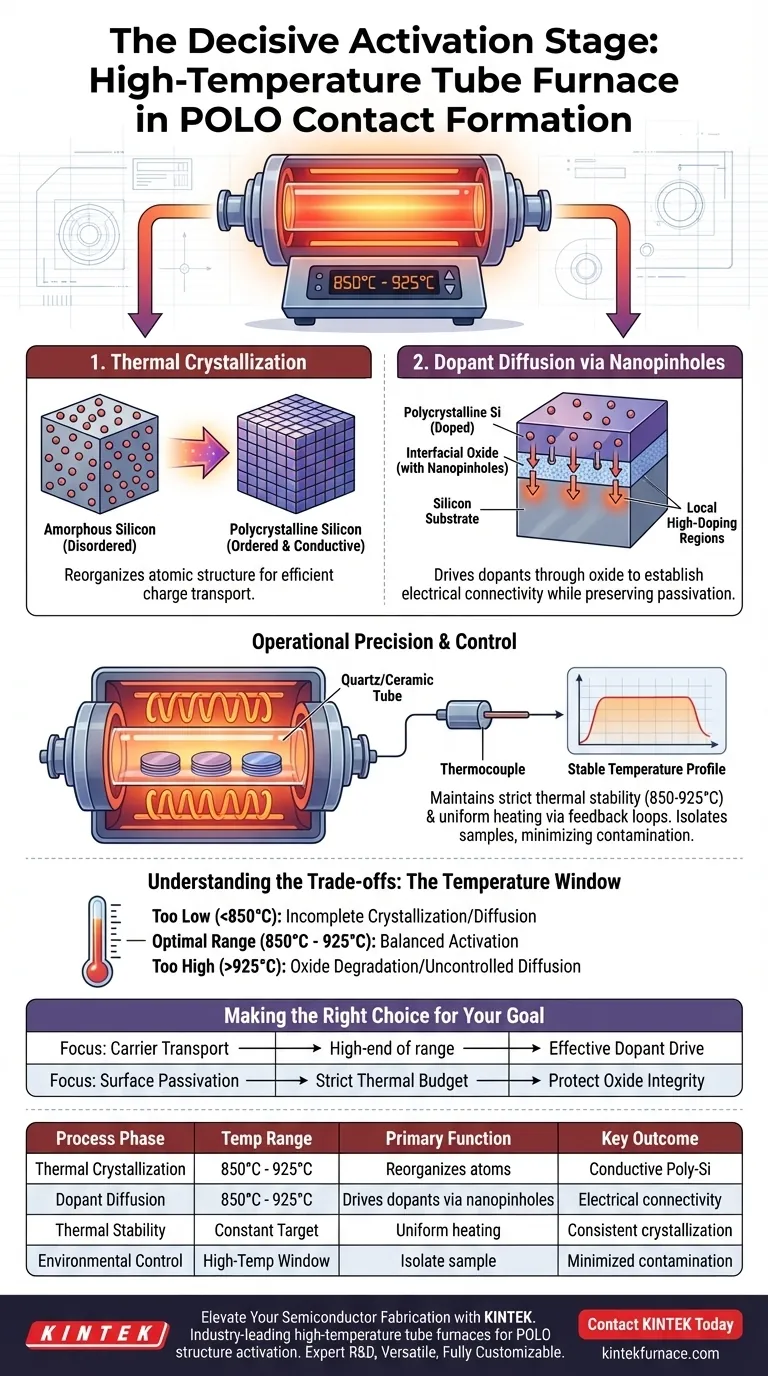

El horno tubular de alta temperatura actúa como la etapa de activación decisiva en la fabricación de estructuras de contacto de Polisilicio sobre Óxido (POLO). Su función principal es proporcionar un entorno de recocido térmico estrictamente controlado, que típicamente oscila entre 850 °C y 925 °C, lo que desencadena los cambios físicos y químicos esenciales requeridos para convertir las capas depositadas en contactos electrónicos funcionales.

El horno realiza una doble función: convierte el silicio amorfo en polisilicio conductor y difunde dopantes a través de nanoporos en el óxido para establecer conectividad eléctrica con el sustrato.

La Mecánica del Proceso de Recocido

Cristalización Térmica del Silicio

Las capas iniciales depositadas para las estructuras POLO a menudo consisten en silicio amorfo. Este material carece de la estructura ordenada necesaria para un rendimiento eléctrico óptimo.

El horno tubular aplica calor alto para impulsar la cristalización térmica.

Esta transición de fase reorganiza la estructura atómica de las capas amorfas, transformándolas en polisilicio. Este cambio estructural es fundamental para crear una capa capaz de un transporte eficiente de portadores de carga.

Difusión de Dopantes a través de Nanoporos

Más allá de los cambios estructurales, el horno facilita el movimiento crítico de los dopantes químicos.

La energía térmica impulsa a los dopantes ya presentes en el polisilicio a migrar. Específicamente, el calor fuerza a estos dopantes a pasar a través de nanoporos en la capa de óxido interfacial.

Este proceso crea regiones localizadas de alta dopancia dentro del sustrato de silicio directamente debajo del óxido. Estas regiones permiten el flujo de corriente (transporte de portadores) a través de la interfaz, al tiempo que preservan las propiedades de pasivación que previenen la recombinación de electrones.

Precisión y Control Operacional

Mantenimiento de la Estabilidad Térmica

Un horno tubular de alta temperatura se distingue de los hornos estándar por su capacidad para mantener un perfil de temperatura estable y uniforme dentro de una cavidad cilíndrica.

Las bobinas de calentamiento enrolladas alrededor de la cámara generan un calor intenso, mientras que los termopares internos monitorean constantemente el entorno.

Este bucle de retroalimentación asegura que la temperatura se mantenga estrictamente dentro del rango objetivo (por ejemplo, de 850 °C a 925 °C), lo cual es vital para una cristalización uniforme en toda la muestra.

La Importancia del Entorno de la Cámara

La reacción tiene lugar dentro de un tubo, típicamente hecho de cuarzo o cerámica resistente al calor.

Este diseño aísla las muestras, minimizando la contaminación al tiempo que permite el tratamiento térmico preciso requerido para activar la estructura POLO sin degradar sus delicadas capas de óxido.

Comprendiendo las Compensaciones

La Ventana de Temperatura

El rango específico de 850 °C a 925 °C no es arbitrario; representa una ventana operativa crítica.

Si la temperatura es demasiado baja, el silicio amorfo puede no cristalizarse por completo, o los dopantes pueden no difundirse lo suficiente a través de los nanoporos para crear un buen contacto.

Por el contrario, temperaturas excesivas podrían degradar la calidad de pasivación de la capa de óxido o causar una difusión de dopantes incontrolada, arruinando la eficiencia del dispositivo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del horno tubular en la formación de POLO, considere sus objetivos específicos de fabricación:

- Si su enfoque principal es el transporte de portadores: Asegúrese de que la temperatura del horno sea suficiente (más cercana al límite superior del rango) para impulsar los dopantes de manera efectiva a través de los nanoporos hacia el sustrato.

- Si su enfoque principal es la pasivación de la superficie: Monitoree estrictamente el presupuesto térmico para asegurar que el proceso de recocido no comprometa la integridad de la capa de óxido interfacial.

El horno tubular no es simplemente un calentador; es la herramienta de precisión que equilibra la cristalización y la difusión para permitir contactos de silicio de alta eficiencia.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Principal | Resultado Clave |

|---|---|---|---|

| Cristalización Térmica | 850 °C - 925 °C | Reorganiza los átomos de silicio amorfo | Formación de polisilicio conductor |

| Difusión de Dopantes | 850 °C - 925 °C | Impulsa dopantes a través de nanoporos de óxido | Establece conectividad eléctrica con el sustrato |

| Estabilidad Térmica | Objetivo Constante | Calentamiento uniforme a través de termopares | Asegura una cristalización consistente en toda la muestra |

| Control Ambiental | Ventana de Alta Temperatura | Aísla la muestra en tubo de cuarzo/cerámica | Minimiza la contaminación y protege las capas de óxido |

Mejore su Fabricación de Semiconductores con KINTEK

La precisión es la diferencia entre un contacto funcional y un dispositivo fallido. KINTEK proporciona hornos tubulares de alta temperatura líderes en la industria, diseñados específicamente para las rigurosas demandas de la activación de estructuras POLO. Nuestros sistemas ofrecen la estabilidad térmica y el control atmosférico necesarios para equilibrar perfectamente la cristalización y la pasivación.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Soluciones térmicas avanzadas adaptadas a necesidades de alta temperatura de laboratorio e industriales.

- Línea de Productos Versátil: Desde sistemas Tubulares y de Mufla hasta Rotatorios, de Vacío y CVD.

- Totalmente Personalizable: Adaptamos nuestra tecnología para cumplir con sus especificaciones únicas de investigación y producción.

¿Listo para lograr un transporte de portadores de carga y una pasivación de superficie superiores? Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos de alta temperatura.

Guía Visual

Referencias

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares de laboratorio en la ciencia de los materiales? Desbloquee la precisión en el tratamiento térmico y la síntesis

- ¿Cuáles son las ventajas de los hornos tubulares verticales? Logre precisión y eficiencia en su laboratorio

- ¿Cuáles son las principales aplicaciones de un horno de tubo de caída? Descubra información clave en la investigación de energía y materiales

- ¿Qué condiciones de proceso proporcionan los hornos tubulares horizontales para los catalizadores AuNPs@MOF? Control Térmico Preciso

- ¿Para qué se utilizan los hornos tubulares? Logre un procesamiento térmico preciso y control de la atmósfera

- ¿Cuáles son las consideraciones clave para la colocación de un horno tubular multizona? Garantice la seguridad, precisión y longevidad

- ¿Cuáles son las precauciones de manipulación y colocación para un horno de tubo de vacío? Garantice una operación segura y eficiente

- ¿Cómo afecta la longitud de la zona de calentamiento al rendimiento de un horno tubular? Optimice la uniformidad y la capacidad