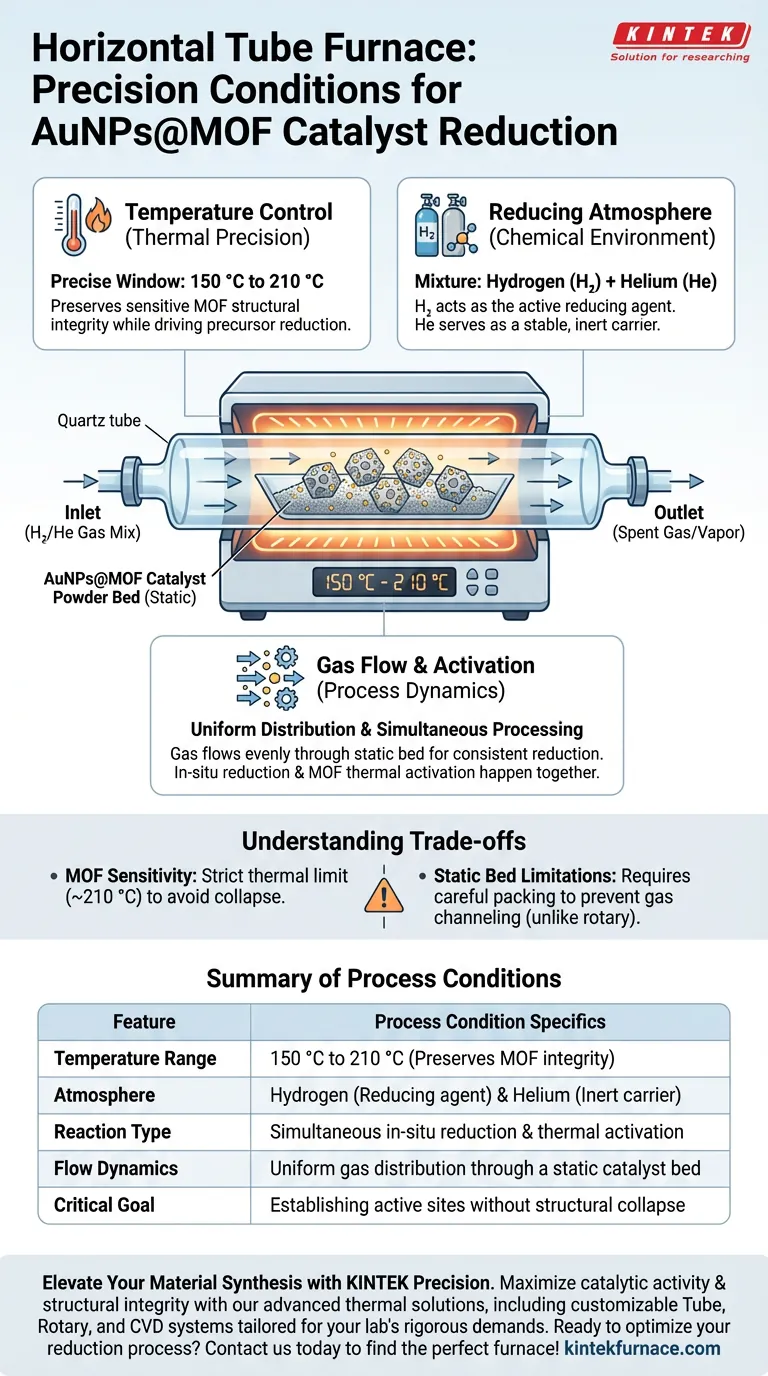

Un horno tubular horizontal proporciona un entorno térmico y químico estrictamente controlado adaptado específicamente para la reducción y activación simultánea de catalizadores AuNPs@MOF. Para esta aplicación específica, el proceso opera dentro de una ventana de temperatura precisa de 150 °C a 210 °C bajo un flujo continuo de una mezcla de gases de hidrógeno y helio.

Idea Central: El horno tubular horizontal actúa como un reactor de doble función. No se limita a calentar el material; crea un campo de flujo uniforme que sincroniza la reducción in situ de los precursores de oro en nanopartículas con la activación térmica del soporte de Marco Metal-Orgánico (MOF).

Precisión Térmica y Control de Atmósfera

Regulación de Temperatura

Para los catalizadores AuNPs@MOF, el horno mantiene un entorno de temperatura relativamente baja, específicamente entre 150 °C y 210 °C.

Este rango específico es crítico. Es lo suficientemente alto como para impulsar la reducción de los precursores metálicos, pero lo suficientemente bajo como para preservar la integridad estructural del sensible soporte MOF.

La Atmósfera Reductora

El proceso se basa en una mezcla de gases específica compuesta de hidrógeno y helio.

El hidrógeno actúa como agente reductor activo para convertir los precursores en oro metálico. El helio actúa como gas portador inerte, estabilizando el flujo y asegurando que el agente reductor se distribuya uniformemente sin reacciones secundarias no deseadas.

Flujo de Gas e Impacto Estructural

Distribución Uniforme de Gas

Una función clave del horno tubular horizontal es asegurar que el gas reductor fluya uniformemente a través del lecho de polvo del catalizador.

Sin esta uniformidad, los gradientes en la concentración de gas podrían provocar una reducción desigual. Esto resultaría en propiedades catalíticas inconsistentes en todo el lote.

Activación Simultánea

El entorno del horno permite el procesamiento in situ.

Esto significa que la reducción de las nanopartículas de oro (AuNPs) ocurre exactamente al mismo tiempo que la activación térmica de la estructura MOF. Esta sincronización es esencial para establecer los sitios activos finales del catalizador.

Comprender las Compensaciones

Sensibilidad a los Parámetros de Temperatura

Si bien los hornos tubulares ofrecen alta precisión, la síntesis de AuNPs@MOF está estrictamente limitada por la estabilidad térmica del MOF.

A diferencia de los catalizadores soportados en óxido que pueden soportar 700 °C (como se ve en otros procesos de reducción), los MOF pueden degradarse si el horno excede el límite superior de 210 °C.

Limitaciones del Lecho Estático

En un horno tubular horizontal estándar, el lecho de polvo suele ser estático.

Si bien el flujo de gas está diseñado para ser uniforme, la falta de agitación mecánica (a diferencia de un horno rotatorio) significa que la densidad de empaquetamiento del polvo debe gestionarse cuidadosamente para evitar la canalización, donde el gas evita ciertas secciones del catalizador.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de la reducción de su catalizador AuNPs@MOF, alinee los parámetros de su proceso con sus objetivos estructurales específicos:

- Si su enfoque principal es preservar la topología del MOF: Limite estrictamente su temperatura en el extremo inferior del espectro (más cerca de 150 °C) para minimizar el riesgo de colapso térmico, aceptando una tasa de reducción más lenta.

- Si su enfoque principal es maximizar la actividad catalítica: Asegúrese de que la tasa de flujo de hidrógeno/helio esté optimizada para penetrar en todo el lecho de polvo, evitando "zonas muertas" donde los precursores permanecen sin reducir.

La precisión en el control térmico y de flujo es el factor decisivo entre una mezcla heterogénea y un catalizador de alto rendimiento.

Tabla Resumen:

| Característica | Especificaciones de la Condición del Proceso |

|---|---|

| Rango de Temperatura | 150 °C a 210 °C (Preserva la integridad del MOF) |

| Atmósfera | Hidrógeno (Agente reductor) y Helio (Portador inerte) |

| Tipo de Reacción | Reducción y activación térmica simultáneas in situ |

| Dinámica de Flujo | Distribución uniforme de gas a través de un lecho de catalizador estático |

| Objetivo Crítico | Establecimiento de sitios activos sin colapso estructural |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

Maximice la actividad catalítica y la integridad estructural de sus MOFs sensibles con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D y fabricación de expertos, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD diseñados para satisfacer las rigurosas demandas de su laboratorio. Ya sea que necesite un control preciso de la atmósfera para la reducción con hidrógeno o una distribución uniforme del calor para el procesamiento a alta temperatura, nuestro equipo está adaptado a sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de reducción? ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

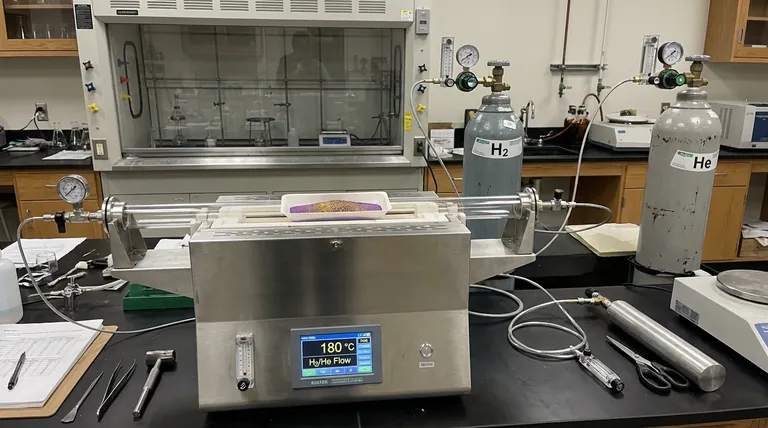

Guía Visual

Referencias

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué condiciones críticas de proceso proporciona un horno tubular para la síntesis de carbón activado de cáscara de naranja?

- ¿Cuál es el propósito de usar tubos de cuarzo de alta pureza y sellado al vacío para la preparación de aleaciones de Cu13Se52Bi35?

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales

- ¿Cómo facilita un horno tubular de tres zonas la síntesis de nanocables de germanio? Lograr resultados SVG de alta calidad

- ¿Cuál es el papel de un horno tubular de tres zonas en la síntesis de nanohojas de V2O5 monocristalinas? Perspectivas de expertos

- ¿Cómo afecta el proceso de recocido directo en un horno tubular a las ópalos inversas a base de iridio? Perspectivas de expertos

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Por qué es necesario un sistema de control de flujo de nitrógeno para un horno tubular? Evitar la oxidación y garantizar el rendimiento de la carbonización