Un sistema de control de flujo de nitrógeno es la salvaguardia fundamental que evita que su material se convierta en ceniza. Durante la carbonización de fibras derivadas de lignina, este sistema mantiene una atmósfera estrictamente inerte, impidiendo que el oxígeno ingrese a la cámara del horno. Sin esta purga continua de nitrógeno, las altas temperaturas de procesamiento harían que las fibras sufrieran combustión oxidativa, quemándolas por completo en lugar de convertirlas en carbono.

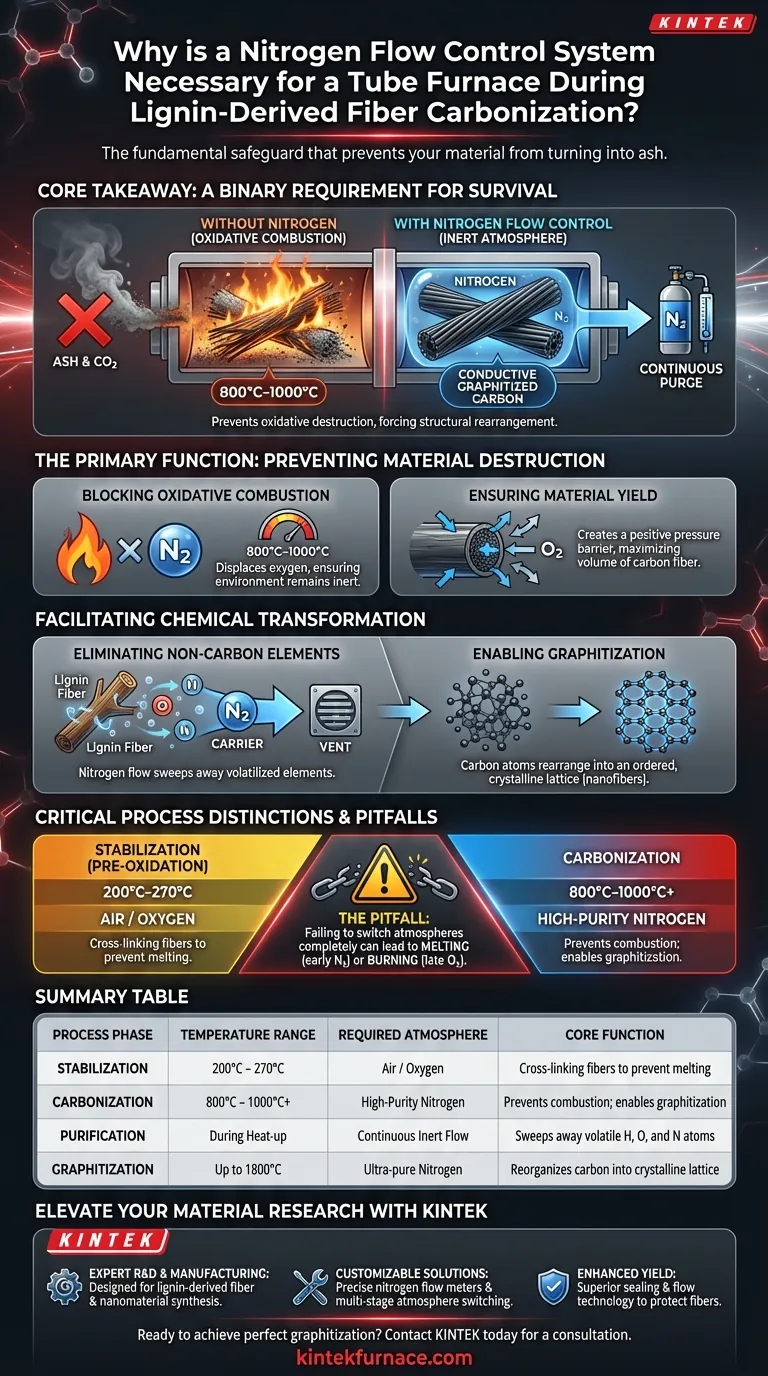

Conclusión Clave Un entorno de nitrógeno no es simplemente para optimización; es un requisito binario para la supervivencia del material. Previene la destrucción oxidativa de la fibra a altas temperaturas (800 °C–1000 °C), obligando al material a desprender átomos que no son de carbono y a reorganizarse estructuralmente en nanofibras de carbono conductoras y grafíticas.

La Función Principal: Prevenir la Destrucción del Material

Bloqueo de la Combustión Oxidativa

La carbonización ocurre a temperaturas agresivas, típicamente entre 800 °C y 1000 °C. A estos niveles de calor, el carbono es muy reactivo con el oxígeno.

Si la atmósfera del horno contuviera aire estándar, las fibras de lignina simplemente se quemarían. El flujo de nitrógeno desplaza el oxígeno, asegurando que el entorno permanezca inerte. Esto preserva la estructura física de la fibra, evitando que se convierta en ceniza o dióxido de carbono.

Garantizar el Rendimiento del Material

La eficiencia del proceso se mide por el rendimiento del producto final. Incluso cantidades mínimas de oxígeno pueden provocar un "descenizado" parcial, donde las capas externas de la fibra se consumen.

Un flujo de nitrógeno continuo y controlado crea una barrera de presión positiva. Esto evita que el aire exterior se filtre y asegura que el marco de carbono permanezca intacto, maximizando el volumen de carbono activado o fibra de carbono producida.

Facilitar la Transformación Química

Eliminación de Elementos No Carbonados

El objetivo de la carbonización es purificar el material. El calor expulsa los elementos no carbonados presentes en el precursor de lignina, específicamente nitrógeno, oxígeno e hidrógeno.

El flujo de nitrógeno actúa como un mecanismo de arrastre. A medida que estos elementos se volatilizan (se convierten en gas), el nitrógeno en flujo los arrastra fuera de la zona caliente. Esto evita que se redepositen en las fibras o interfieran con la pureza de la estructura de carbono.

Habilitar la Grafización

Una vez que se eliminan los elementos no carbonados, los átomos de carbono restantes deben reorganizarse. Este proceso se llama grafización.

En la atmósfera protegida de nitrógeno, los átomos de carbono experimentan un reordenamiento estructural. Pasan de un estado caótico y amorfo a una red cristalina ordenada. Esta transformación es lo que confiere a las nanofibras finales su alta conductividad eléctrica y su estabilidad térmica superior.

Distinciones y Peligros Críticos del Proceso

El Peligro de las Atmósferas Incorrectas

Es vital distinguir entre carbonización y estabilización.

- Estabilización (Pre-oxidación): Ocurre a temperaturas más bajas (200–270 °C) y en realidad *requiere* una atmósfera de aire para reticular las fibras y evitar que se derritan.

- Carbonización: Ocurre a altas temperaturas (800 °C+) y *requiere* nitrógeno.

Un error común es no cambiar completamente las atmósferas. Si el nitrógeno se introduce demasiado pronto (durante la estabilización), las fibras pueden derretirse. Si queda oxígeno durante la carbonización, las fibras se quemarán.

Control de Temperatura y Pureza

La uniformidad del campo térmico afecta la calidad de la estructura de grafito.

Mientras que el nitrógeno previene la combustión, el perfil de temperatura (velocidad de calentamiento y tiempo de permanencia) impulsa la densidad de la fibra. El sistema debe mantener la inercia hasta temperaturas extremas (a veces hasta 1800 °C para aplicaciones avanzadas) para lograr el más alto orden de estructura de grafito turbostrático.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proyecto de fibras de lignina, aplique el control de nitrógeno según su objetivo específico:

- Si su enfoque principal es la Alta Conductividad: Asegúrese de que su sistema pueda mantener un flujo de nitrógeno puro a temperaturas superiores a 1000 °C para maximizar la grafización y el orden atómico.

- Si su enfoque principal es la Integridad de la Fibra (Rendimiento): Priorice un sistema con control de flujo preciso para evitar turbulencias o fugas de oxígeno que puedan causar descenizado superficial y reducir la recuperación del material.

- Si su enfoque principal es la Seguridad del Proceso: Verifique que el sistema pueda cambiar de forma distintiva de una atmósfera de aire (para estabilización) a una atmósfera de nitrógeno (para carbonización) sin contaminación cruzada.

En última instancia, el sistema de control de flujo de nitrógeno transforma su horno de un simple incinerador a un reactor de precisión capaz de crear nanomateriales avanzados.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Atmósfera Requerida | Función Principal |

|---|---|---|---|

| Estabilización | 200 °C – 270 °C | Aire / Oxígeno | Reticulación de fibras para evitar el derretimiento |

| Carbonización | 800 °C – 1000 °C+ | Nitrógeno de Alta Pureza | Previene la combustión; permite la grafización |

| Purificación | Durante el Calentamiento | Flujo Inerte Continuo | Arrastra átomos volátiles de H, O y N |

| Grafización | Hasta 1800 °C | Nitrógeno Ultra-puro | Reorganiza el carbono en una red cristalina |

Eleve su Investigación de Materiales con KINTEK

No permita que su investigación se convierta en cenizas. La carbonización de precisión requiere un control de atmósfera inflexible. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados específicamente para el procesamiento térmico avanzado.

¿Por qué asociarse con nosotros?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para las rigurosas demandas de la síntesis de fibras derivadas de lignina y nanomateriales.

- Soluciones Personalizables: Ya sea que necesite medidores de flujo de nitrógeno precisos o conmutación de atmósfera en varias etapas, adaptamos nuestros hornos de alta temperatura a sus especificaciones únicas.

- Rendimiento Mejorado: Proteja sus fibras de la destrucción oxidativa con nuestra tecnología superior de sellado y flujo.

¿Listo para lograr una grafización perfecta? Contacte a KINTEK hoy mismo para una consulta y permita que nuestros expertos le ayuden a construir el entorno térmico ideal.

Guía Visual

Referencias

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la importancia de usar tapones de silicona cónicos perforados para sellar reactores de tubo de cuarzo? Logre precisión.

- ¿Cómo se diferencia un horno tubular de laboratorio de un horno de caja? Una guía para elegir la herramienta de procesamiento térmico adecuada

- ¿Por qué se debe usar un horno de tubo de vacío programable con atmósfera de nitrógeno para Bi2Se3? Optimice sus películas delgadas

- ¿Por qué se requiere un horno tubular de alto vacío para sinterizar compuestos de aluminio? Lograr una pureza y densidad superiores

- ¿Cómo influyen los procesos de tratamiento térmico en la configuración de un horno tubular vertical? Optimice para Temple, Recocido y Más

- ¿Qué precaución se debe tomar al mover un horno de tubo de vacío? Evite daños costosos y riesgos de seguridad

- ¿Cuáles son las ventajas de utilizar un horno tubular con atmósfera controlada para el recocido de películas delgadas de FTO?

- ¿Cuáles son las principales características de los hornos tubulares de tres zonas? Calentamiento de precisión para materiales avanzados