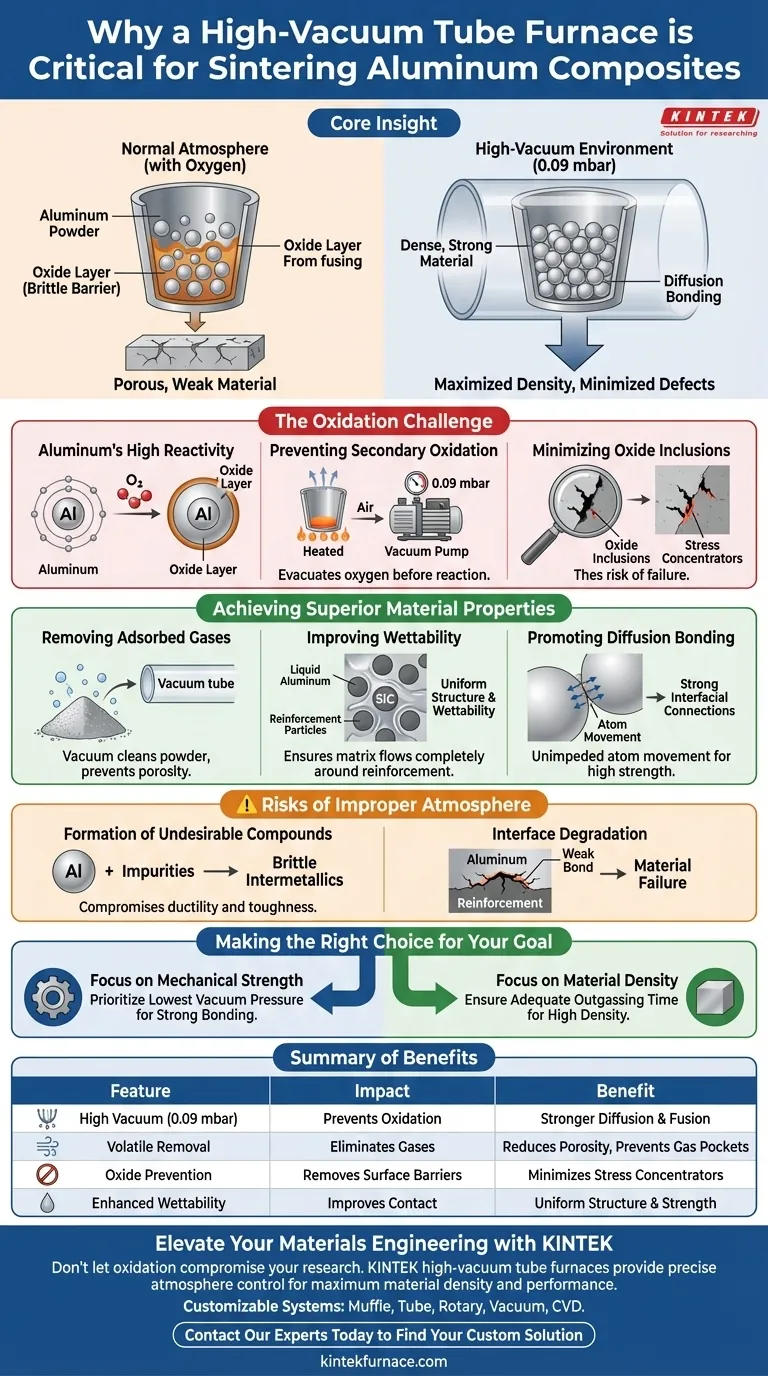

Un horno tubular de alto vacío es esencial para la sinterización de compuestos a base de aluminio porque el aluminio es extremadamente reactivo al oxígeno. Al mantener un entorno de presión típicamente alrededor de 0.09 mbar, el horno evita que las superficies del polvo de aluminio sufran una oxidación secundaria durante el procesamiento a alta temperatura. Esto permite una unión por difusión efectiva entre las partículas, lo que resulta en un material más denso y mecánicamente más fuerte.

Idea Central: El papel principal del vacío es crear un entorno químico prístino que elimine los contaminantes volátiles y prevenga la formación de barreras de óxido quebradizas. Esto asegura que la matriz de aluminio pueda unirse físicamente con los materiales de refuerzo, maximizando la densidad y minimizando los defectos estructurales.

El Desafío Crítico de la Oxidación

Alta Reactividad del Aluminio

El aluminio tiene una afinidad natural por el oxígeno. Cuando se expone al calor en una atmósfera estándar, el polvo de aluminio reacciona instantáneamente para formar una capa de óxido dura y estable en su superficie.

Prevención de la Oxidación Secundaria

Se requiere un entorno de alto vacío para detener esta "oxidación secundaria". Incluso cantidades mínimas de oxígeno pueden crear capas barrera que impiden que las partículas metálicas se fusionen.

Al operar a presiones extremadamente bajas (por ejemplo, 0.09 mbar), el horno asegura que el oxígeno sea evacuado antes de que pueda reaccionar con las superficies de aluminio calentadas.

Minimización de Inclusiones de Óxido

Si ocurre oxidación, las inclusiones de óxido quedan atrapadas dentro del material. Estas inclusiones actúan como concentradores de tensión, degradando significativamente las propiedades mecánicas finales del compuesto.

Logro de Propiedades Superiores del Material

Eliminación de Gases Adsorbidos

Más allá del oxígeno, los materiales en polvo crudos a menudo contienen gases adsorbidos y otras impurezas volátiles en sus superficies.

El sistema de vacío "limpia" eficazmente el polvo al extraer estos volátiles a medida que aumenta la temperatura. Esto evita la formación de bolsas de gas dentro de la pieza sinterizada, lo que de lo contrario provocaría porosidad y debilidad.

Mejora de la Mojabilidad

Para los materiales compuestos, la matriz de aluminio debe unirse con una fase de refuerzo, como el Carburo de Silicio (SiC).

Una atmósfera limpia y procesada al vacío mejora la mojabilidad entre el aluminio líquido o semisólido y las partículas de refuerzo. Esto asegura que la matriz fluya completamente alrededor del refuerzo, creando una estructura uniforme.

Promoción de la Unión por Difusión

La sinterización se basa en la difusión: el movimiento de átomos a través de los límites de las partículas para fusionarlos.

Las capas de óxido actúan como una pared que detiene este movimiento. Al prevenir la oxidación, el entorno de vacío facilita la unión por difusión sin obstáculos, lo que conduce a fuertes conexiones interfaciales y alta densidad del material.

Comprensión de los Riesgos de una Atmósfera Inadecuada

Formación de Compuestos Indeseables

Sin un vacío controlado, el equilibrio químico del proceso de sinterización cambia. Esto puede conducir a la formación de compuestos intermetálicos indeseables.

Estos compuestos quebradizos pueden comprometer la ductilidad y tenacidad del compuesto. Un horno de alto vacío minimiza su formación, preservando las características deseadas de la aleación.

Degradación de la Interfaz

Si la interfaz entre el aluminio y el refuerzo está contaminada por óxidos o gases, la unión será débil. Bajo tensión, es probable que el material falle en estas interfaces en lugar de utilizar la resistencia del refuerzo.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el éxito de su proceso de sinterización, alinee la configuración de su equipo con sus objetivos específicos:

- Si su enfoque principal es la Resistencia Mecánica: Priorice lograr la presión de vacío más baja posible para eliminar las capas de óxido que inhiben una fuerte unión interfacial.

- Si su enfoque principal es la Densidad del Material: Asegúrese de que el perfil de calentamiento incluya tiempo suficiente bajo vacío para desgasificar completamente los volátiles adsorbidos antes de alcanzar la temperatura de sinterización.

El horno tubular de alto vacío no es simplemente un dispositivo de calentamiento; es una herramienta crítica de control de procesos que garantiza la pureza química necesaria para diseñar compuestos de aluminio de alto rendimiento.

Tabla Resumen:

| Característica | Impacto en la Sinterización de Aluminio | Beneficio para el Material Compuesto |

|---|---|---|

| Alto Vacío (0.09 mbar) | Previene la oxidación secundaria | Unión por difusión y fusión de partículas más fuertes |

| Eliminación de Volátiles | Elimina gases adsorbidos | Reduce la porosidad y previene bolsas de gas internas |

| Prevención de Óxidos | Elimina barreras superficiales quebradizas | Minimiza concentradores de tensión e inclusiones |

| Mojabilidad Mejorada | Mejora el contacto matriz-refuerzo | Estructura uniforme con resistencia interfacial superior |

Eleve su Ingeniería de Materiales con KINTEK

No permita que la oxidación comprometa la calidad de su investigación o producción. Los hornos tubulares de alto vacío de KINTEK están diseñados específicamente para las rigurosas demandas de la sinterización de compuestos a base de aluminio, proporcionando el control preciso de la atmósfera necesario para lograr la máxima densidad y rendimiento mecánico del material.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Asóciese con KINTEK para asegurar que cada ciclo de sinterización ofrezca resultados prístinos.

Contáctenos Hoy Mismo para Encontrar su Solución Personalizada

Guía Visual

Referencias

- Palak H. Desai, Bharati Rehani. Aluminium-Nano Ceria-Fly Ash Hybrid Composite Prepared by High Energy Milling. DOI: 10.21608/jesaun.2025.394241.1558

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el propósito de utilizar un horno tubular de grado industrial para el tratamiento térmico de precursores de hidróxido de cobre?

- ¿Qué factores deben considerarse al elegir un horno tubular para craqueo? Optimice su proceso de descomposición térmica

- ¿Cuál es el papel fundamental de un horno de reducción de tubo programable? Lograr una activación precisa de catalizadores

- ¿Qué características de seguridad se incluyen en un horno de tubo de atmósfera? Sistemas esenciales para operaciones seguras a alta temperatura

- ¿Cuáles son algunas aplicaciones comunes de los hornos de tubo en los laboratorios? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las ventajas técnicas de usar un horno de tubo de vacío para el vidrio S53P4-NO2? Lograr resultados 100% amorfos

- ¿En qué escenarios se utilizan los hornos de tubo o mufla de alta temperatura de laboratorio? Estudio de cerámicas de MgTiO3-CaTiO3

- ¿Cómo funciona un horno tubular vertical de lecho fluidizado? Consiga una eficiencia y uniformidad de calentamiento superiores