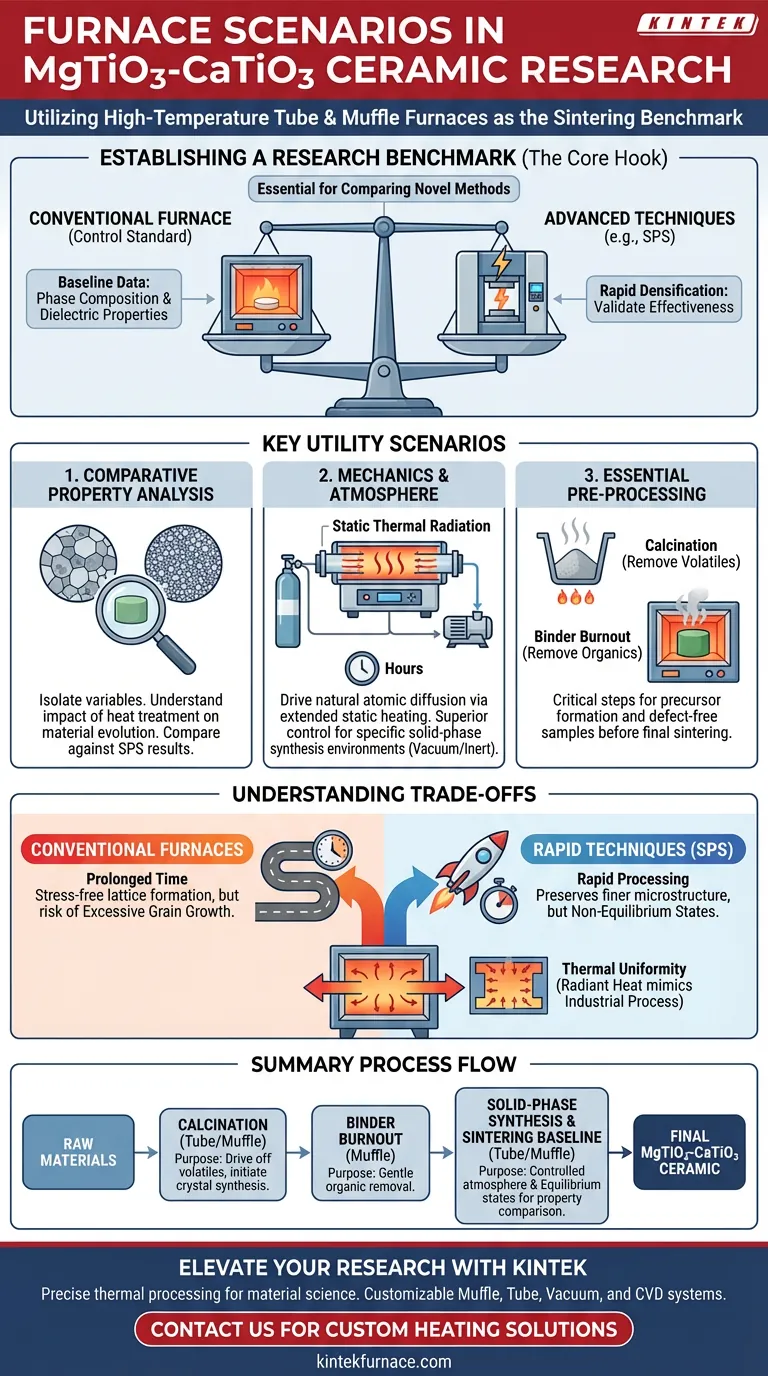

Los hornos de tubo y mufla de alta temperatura de laboratorio se utilizan principalmente para establecer una línea de base para la sinterización convencional en el estudio de cerámicas de MgTiO3-CaTiO3. Estas unidades proporcionan un entorno controlado que utiliza radiación térmica estática durante períodos prolongados, lo que permite a los investigadores estudiar la difusión atómica estándar y comparar los resultados con métodos de fabricación avanzados.

Conclusión Clave Si bien las técnicas modernas como la sinterización por plasma de chispa (SPS) ofrecen un procesamiento rápido, los hornos convencionales siguen siendo esenciales para crear un estándar de "control". Facilitan el análisis de la estructura cristalina, la composición de fases y las propiedades dieléctricas en condiciones termodinámicas tradicionales, sirviendo como punto de referencia para validar la efectividad de las nuevas rutas de tratamiento térmico.

Establecimiento de un Punto de Referencia de Investigación

Comparación con Técnicas Avanzadas

En la investigación de cerámicas de MgTiO3-CaTiO3, la utilidad principal de estos hornos es actuar como un punto de referencia comparativo.

Los investigadores emplean a menudo métodos avanzados como la sinterización por plasma de chispa (SPS) para lograr una densificación rápida. Sin embargo, para comprender el impacto real de estas técnicas rápidas, deben comparar las propiedades del material resultante con las obtenidas mediante calentamiento convencional.

Análisis de la Evolución de Propiedades

Al utilizar hornos de tubo o mufla estándar, los científicos pueden aislar variables específicas en el proceso de calentamiento.

Esto permite un análisis preciso de cómo las diferentes rutas de tratamiento térmico influyen en la composición de fases y la evolución de las propiedades dieléctricas. Sin esta línea de base, es difícil determinar si las mejoras en las propiedades se deben a la composición del material o a la velocidad de sinterización.

La Mecánica de la Sinterización Convencional

Impulso de la Difusión Atómica

A diferencia de las técnicas rápidas que pueden usar presión o corriente pulsada, los hornos convencionales se basan en la radiación térmica estática.

Este proceso generalmente dura varias horas. La duración prolongada es necesaria para impulsar la difusión atómica de forma natural, asegurando que el material alcance un estado de equilibrio que difiere de los estados de no equilibrio producidos a menudo por la sinterización rápida.

Síntesis en Atmósfera Controlada

Los hornos de tubo, en particular, se utilizan cuando se requieren condiciones atmosféricas específicas durante la síntesis en fase sólida de MgTiO3-CaTiO3.

Estas unidades ofrecen una gestión superior del entorno, incluida la protección al vacío o con gas inerte. Esto asegura que las reacciones químicas ocurran bajo condiciones termodinámicas precisas, previniendo la oxidación o reacciones secundarias no deseadas que podrían alterar las propiedades fisicoquímicas de la cerámica.

Escenarios Esenciales de Preprocesamiento

Calcinación y Síntesis en Fase Sólida

Antes de la sinterización final, las materias primas a menudo requieren calcinación.

Se utilizan hornos de alta temperatura para calentar los polvos iniciales para eliminar componentes volátiles e iniciar la formación de las fases cristalinas deseadas. Este paso es crítico para sintetizar los polvos precursores que luego se prensarán y sinterizarán.

Quema de Aglutinantes

En la preparación de muestras cerámicas, a menudo se agregan aglutinantes orgánicos para ayudar a dar forma al cuerpo "verde" (sin cocer).

Los hornos de mufla se utilizan ampliamente para la quema de aglutinantes. Este proceso implica calentar la muestra a temperaturas más bajas para eliminar suavemente la materia orgánica antes de que comience la fase de sinterización a alta temperatura, asegurando que la cerámica final esté libre de defectos de carbono.

Comprensión de las Compensaciones

Tiempo de Procesamiento vs. Microestructura

La principal compensación al usar hornos convencionales es el tiempo. El proceso requiere horas de calentamiento, mantenimiento y enfriamiento.

Si bien esto permite la formación de redes cristalinas sin tensiones, la exposición prolongada al calor alto puede provocar un crecimiento excesivo de los granos. En contraste, las técnicas rápidas como SPS a menudo conservan estructuras de grano más finas. Por lo tanto, estos hornos son menos adecuados para la investigación que tiene como objetivo específico la producción de cerámicas nanoestructuradas, pero siguen siendo el estándar para estudios de cerámica a granel.

Uniformidad Térmica

Si bien los hornos de mufla generalmente usan deflectores para distribuir el calor, se basan en la transferencia radiante.

Esto a veces puede crear ligeros gradientes térmicos en comparación con el calentamiento directo de SPS. Sin embargo, para la mayoría de las investigaciones de sinterización convencional, esto imita el proceso de fabricación industrial estándar, lo que hace que los datos sean muy relevantes para la escalabilidad de la producción en masa.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de su investigación en cerámicas de MgTiO3-CaTiO3, alinee la elección de su equipo con sus necesidades analíticas específicas:

- Si su enfoque principal es establecer una línea de base: Utilice un horno de tubo o mufla para generar datos estándar sobre la composición de fases y las propiedades dieléctricas impulsadas por la difusión atómica natural.

- Si su enfoque principal es la síntesis y preparación de materiales: Utilice estos hornos para pasos críticos de preprocesamiento como la calcinación y la quema de aglutinantes para garantizar la pureza de la muestra.

- Si su enfoque principal es comparar técnicas novedosas: Utilice las muestras sinterizadas convencionalmente como el "grupo de control" para validar rigurosamente los beneficios de métodos rápidos como SPS.

Al utilizar hornos de alta temperatura como un estándar riguroso, se asegura de que su investigación avanzada se base en principios fundamentales de la ciencia de los materiales.

Tabla Resumen:

| Escenario del Proceso | Equipo Utilizado | Propósito Principal |

|---|---|---|

| Línea de Base de Sinterización | Horno de Mufla/Tubo | Establecer un estándar de control para la comparación de propiedades dieléctricas. |

| Síntesis en Fase Sólida | Horno de Tubo | Atmósfera controlada (vacío/inerte) para la formación de fases puras. |

| Calcinación | Horno de Mufla/Tubo | Eliminación de volátiles e inicio de la síntesis de fases cristalinas. |

| Quema de Aglutinantes | Horno de Mufla | Eliminación suave de materia orgánica antes de la sinterización a alta temperatura. |

| Difusión Atómica | Horno de Mufla | Análisis de estados de equilibrio mediante radiación térmica estática. |

Mejore su Investigación Cerámica con KINTEK

El procesamiento térmico preciso es la columna vertebral de la ciencia de los materiales. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos completamente personalizables para cumplir con las rigurosas demandas de la síntesis y sinterización de MgTiO3-CaTiO3.

Ya sea que necesite establecer un punto de referencia de investigación o escalar su producción, nuestros hornos de laboratorio de alta temperatura brindan la uniformidad térmica y el control atmosférico que su proyecto requiere. ¡Contáctenos hoy para encontrar su solución de calentamiento personalizada!

Guía Visual

Referencias

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es esencial una atmósfera de nitrógeno en un horno tubular para la síntesis de LiFePO4? Prevenir la oxidación y garantizar la pureza

- ¿Cómo asegura un horno de tubo un calentamiento uniforme? Domine el Control Preciso de Temperatura para su Laboratorio

- ¿Qué es un horno tubular de vacío? Esencial para el procesamiento de materiales de alta pureza

- ¿Qué características adicionales pueden tener los hornos de tubo? Mejore su laboratorio con control avanzado y personalización

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura para las aleaciones de Ti-Nb-Si? Domina el éxito del sinterizado

- ¿Por qué se utilizan hornos de tubo de laboratorio de alta precisión para la activación química de electrocatalizadores de reducción de oxígeno?

- ¿Cuál es la función de un horno de reducción tubular en los catalizadores PtLaOx@S-1? Lograr una reestructuración química precisa

- ¿Cuáles son los materiales comunes para los tubos de reacción en un horno tubular? Una guía sobre alúmina, cuarzo y más