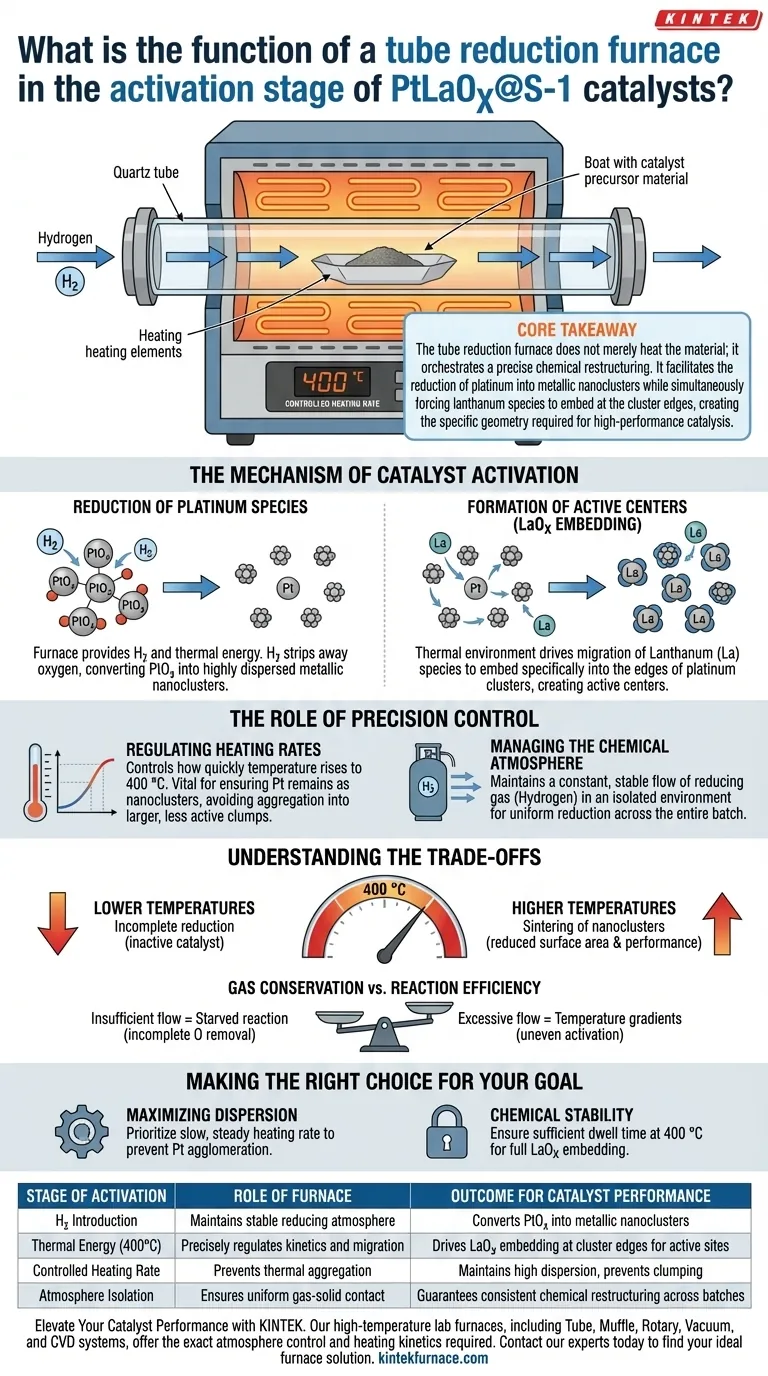

La función principal de un horno de reducción tubular en la activación de los catalizadores PtLaOx@S-1 es proporcionar un entorno térmico y químico estrictamente controlado, típicamente a 400 °C bajo gas hidrógeno. Este equipo es esencial para transformar los materiales precursores en centros catalíticos activos mediante la regulación precisa de las tasas de calentamiento y el flujo de gas.

Conclusión Clave El horno de reducción tubular no se limita a calentar el material; orquesta una reestructuración química precisa. Facilita la reducción del platino en nanoclústeres metálicos mientras fuerza simultáneamente a las especies de lantano a incrustarse en los bordes de los clústeres, creando la geometría específica requerida para la catálisis de alto rendimiento.

El Mecanismo de Activación del Catalizador

El horno de reducción tubular es la herramienta que transfiere el catalizador de un estado precursor pasivo a un agente químico activo. Esta transformación ocurre a través de dos procesos distintos pero simultáneos.

Reducción de las Especies de Platino

El horno introduce un flujo continuo de gas hidrógeno (H2).

Bajo la energía térmica proporcionada por el horno, el hidrógeno reacciona con las especies de platino oxidadas.

Esta reacción elimina el oxígeno, convirtiendo el platino de un estado oxidado a nanoclústeres metálicos altamente dispersos.

Formación de Centros Activos (Incrustación de LaOx)

Mientras el platino se está reduciendo, el entorno térmico impulsa el movimiento de las especies de lantano (La).

El proceso fomenta que estas especies migren y se incrusten específicamente en los bordes de los clústeres de platino.

Esto da como resultado estructuras de "LaOx monodisperso", que son críticas para la construcción de los centros activos de alto rendimiento del catalizador.

El Papel del Control de Precisión

Un horno estándar no puede lograr los resultados necesarios porque carece del control dinámico sobre la atmósfera y la cinética que proporciona un horno tubular.

Regulación de las Tasas de Calentamiento

El horno controla la rapidez con la que la temperatura aumenta hasta el objetivo de 400 °C.

Esta regulación es vital porque la tasa de calentamiento influye en el tamaño final de las partículas metálicas.

Una tasa controlada asegura que el platino permanezca como nanoclústeres en lugar de agregarse en aglomerados más grandes y menos activos.

Gestión de la Atmósfera Química

El diseño tubular permite un entorno aislado donde la concentración de gas reductor (Hidrógeno) es constante.

Al mantener un flujo estable, el horno asegura que la reacción de reducción se complete uniformemente en todo el lote de material catalizador.

Comprender las Compensaciones

Si bien el horno de reducción tubular es la herramienta óptima para este proceso, comprender sus sensibilidades operativas es fundamental para la reproducibilidad.

Sensibilidad a la Temperatura

El objetivo específico de 400 °C no es arbitrario; es el umbral de activación para este sistema de materiales específico.

Desviarse de esta temperatura implica una compensación: temperaturas más bajas pueden resultar en una reducción incompleta (dejando el catalizador inactivo), mientras que temperaturas más altas podrían causar la sinterización (fusión) de los nanoclústeres, reduciendo drásticamente el área superficial y el rendimiento.

Pureza de la Atmósfera vs. Tasa de Flujo

Existe un equilibrio entre la conservación del gas y la eficiencia de la reacción.

Un flujo de hidrógeno insuficiente puede conducir a un entorno de reacción "hambriento" donde el oxígeno no se elimina completamente del platino.

Por el contrario, un flujo excesivo sin una transferencia de calor adecuada puede provocar gradientes de temperatura dentro del tubo, causando una activación desigual.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los catalizadores PtLaOx@S-1, debe adaptar el funcionamiento del horno a sus objetivos específicos.

- Si su enfoque principal es Maximizar la Dispersión: Priorice una tasa de calentamiento lenta y constante para evitar la aglomeración de nanoclústeres de platino durante la fase de transición.

- Si su enfoque principal es la Estabilidad Química: Asegúrese de que el tiempo de permanencia a 400 °C sea suficiente para permitir la incrustación completa de las especies de LaOx en los bordes del platino, fijando la estructura.

El horno de reducción tubular es el arquitecto de la microestructura del catalizador, traduciendo el potencial químico bruto en un estado activo definido y de alto rendimiento.

Tabla Resumen:

| Etapa de Activación | Función del Horno de Reducción Tubular | Resultado para el Rendimiento del Catalizador |

|---|---|---|

| Introducción de H2 | Mantiene una atmósfera reductora estable | Convierte los óxidos de platino en nanoclústeres metálicos |

| Energía Térmica (400°C) | Regula con precisión la cinética y la migración | Impulsa la incrustación de LaOx en los bordes de los clústeres para sitios activos |

| Tasa de Calentamiento Controlada | Evita la agregación térmica | Mantiene una alta dispersión y previene la aglomeración de partículas |

| Aislamiento de la Atmósfera | Asegura un contacto uniforme gas-sólido | Garantiza una reestructuración química consistente en todos los lotes |

Mejore el Rendimiento de su Catalizador con KINTEK

La precisión es la diferencia entre un precursor pasivo y un catalizador de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD, diseñados específicamente para satisfacer las rigurosas demandas de la activación de materiales.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio de alta temperatura ofrecen el control exacto de la atmósfera y la cinética de calentamiento requeridos para procesos complejos como la reducción de PtLaOx@S-1. Ya sea que necesite una configuración estándar o un sistema totalmente personalizable adaptado a sus necesidades de investigación únicas, KINTEK es su socio en la excelencia de laboratorio.

¿Listo para optimizar su proceso de activación?

Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución de horno ideal.

Guía Visual

Referencias

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo difiere el mecanismo de calentamiento entre los hornos de tubo verticales y horizontales? Optimice el procesamiento térmico de su laboratorio

- ¿Cómo funciona un horno tubular? Logre un calor preciso y uniforme para su laboratorio

- ¿Qué características de seguridad se incluyen en un horno tubular de alta temperatura? Garantice un funcionamiento seguro en calor extremo

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores

- ¿Por qué es importante la tecnología de control de temperatura en los hornos tubulares? Garantice la precisión y la eficiencia en su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico a largo plazo de cristales de FeTeSe? Lograr alta cristalinidad y uniformidad

- ¿Por qué es crítico el control del vacío al usar un horno tubular horizontal para el recocido a 550 °C de películas de a-SiC:H?

- ¿Qué es un horno de tubo de caída y cuál es su propósito principal? Domine el Procesamiento Térmico Rápido para Estudios de Partículas