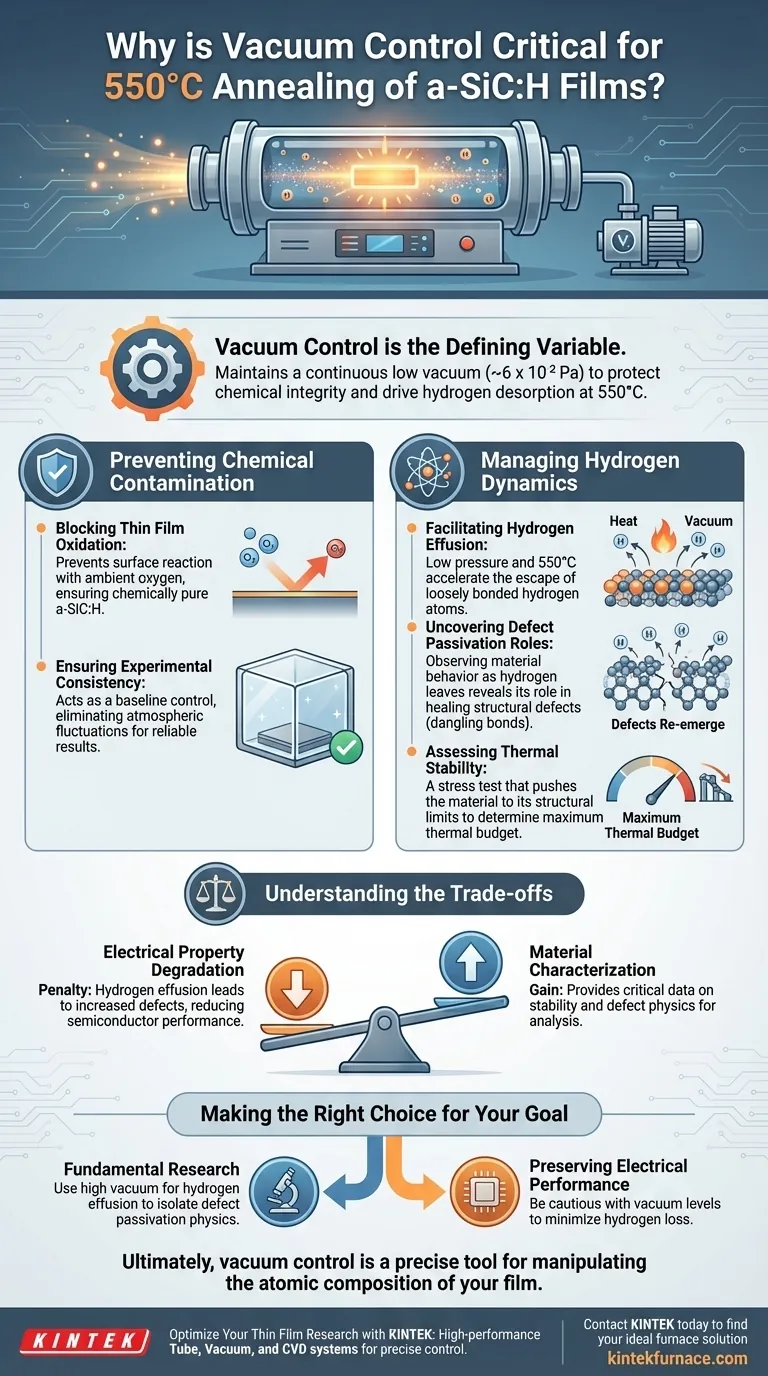

El control del vacío es la variable definitoria que determina la integridad química del carburo de silicio amorfo hidrogenado (a-SiC:H) durante el procesamiento a alta temperatura. Específicamente, al recocer a 550 °C, se requiere mantener un vacío bajo continuo (aproximadamente 6 x 10⁻² Pa) para prevenir la oxidación inmediata de la superficie mientras se impulsa activamente la desorción de hidrógeno para probar la estabilidad del material.

Idea Central: Si bien el recocido en vacío protege la película de contaminantes externos como el oxígeno, actúa simultáneamente como una prueba de estrés para la estructura interna del material. El proceso fuerza la efusión de hidrógeno, lo que degrada intencionalmente las propiedades eléctricas para revelar la estabilidad térmica subyacente del material y sus mecanismos de defectos.

Prevención de la Contaminación Química

Bloqueo de la Oxidación de Películas Delgadas

A 550 °C, los materiales a base de silicio son muy reactivos al oxígeno. Sin un entorno controlado, la superficie de la película reaccionaría inmediatamente con el aire ambiente.

Un entorno de vacío continuo previene esta reacción. Al eliminar el oxígeno de la cámara, se asegura que la película permanezca como a-SiC:H químicamente puro en lugar de formar una capa de óxido no deseada.

Garantía de Consistencia Experimental

El vacío actúa como un control de referencia para el experimento. Elimina variables relacionadas con las fluctuaciones atmosféricas.

Esto permite a los investigadores atribuir cualquier cambio en el material estrictamente al tratamiento térmico, en lugar de a las interacciones con contaminantes en el aire.

Gestión de la Dinámica del Hidrógeno

Facilitación de la Efusión de Hidrógeno

El entorno de vacío reduce la presión parcial alrededor de la muestra. Esta condición física facilita la "efusión", o escape, de los átomos de hidrógeno de la matriz de la película delgada.

Este es un mecanismo crítico en las películas de a-SiC:H. Los átomos de hidrógeno están débilmente enlazados, y la combinación de calor alto (550 °C) y baja presión acelera su eliminación.

Descubrimiento de Roles de Pasivación de Defectos

El hidrógeno en estas películas típicamente sirve para "pasivar" o curar defectos estructurales (enlaces rotos).

Al usar vacío para eliminar el hidrógeno, los investigadores pueden observar cómo se comporta el material cuando esos defectos reaparecen. Esto resalta el papel específico que juega el hidrógeno en el mantenimiento de la calidad de la película.

Evaluación de la Estabilidad Térmica

El recocido en vacío sirve efectivamente como una prueba de durabilidad. Al forzar la salida del hidrógeno, se están probando los límites estructurales del material.

Esto ayuda a determinar el presupuesto térmico máximo que el material puede soportar antes de que sus propiedades colapsen fundamentalmente.

Comprensión de las Compensaciones

Degradación de las Propiedades Eléctricas

Es vital reconocer que este proceso tiene una penalización. La nota de referencia principal indica que la efusión de hidrógeno conduce a una degradación de las propiedades eléctricas.

A medida que el hidrógeno se va, aumentan los defectos (enlaces rotos), lo que reduce el rendimiento de la película como semiconductor.

Análisis frente a Fabricación

En consecuencia, este proceso de vacío específico es a menudo más útil para la caracterización del material que para la fabricación final del dispositivo.

Se sacrifica el rendimiento inmediato de la muestra para obtener datos sobre su estabilidad y física de defectos.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar el valor de su proceso de recocido, alinee los parámetros de vacío con su objetivo específico:

- Si su enfoque principal es la investigación fundamental: Use alto vacío para impulsar intencionalmente la efusión de hidrógeno; esto le permite aislar y estudiar la física de la pasivación de defectos.

- Si su enfoque principal es preservar el rendimiento eléctrico: Tenga cuidado con los niveles de vacío y la duración a 550 °C, ya que la pérdida excesiva de hidrógeno degradará la calidad electrónica de la película.

En última instancia, el control del vacío no se trata solo de mantener limpio el horno; es una herramienta precisa para manipular la composición atómica de su película.

Tabla Resumen:

| Característica | Impacto en la Película de a-SiC:H a 550 °C |

|---|---|

| Nivel de Vacío | Previene la oxidación de la superficie y la contaminación química |

| Efusión de Hidrógeno | Facilitada por baja presión; revela mecanismos de defectos |

| Integridad Estructural | Prueba el presupuesto térmico y los límites estructurales de la película |

| Propiedades Eléctricas | Puede degradarse debido a la pérdida de pasivación por hidrógeno |

| Aplicación Principal | Caracterización de materiales y análisis de estabilidad térmica |

Optimice Su Investigación de Películas Delgadas con KINTEK

El control de vacío de precisión es la diferencia entre un experimento exitoso y resultados contaminados. KINTEK proporciona sistemas de tubos, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación de semiconductores y la ciencia de materiales. Respaldados por I+D y fabricación expertas, nuestros hornos tubulares horizontales ofrecen la estabilidad y el control atmosférico necesarios para procesos sensibles como el recocido de a-SiC:H.

Ya sea que necesite una configuración estándar o una solución totalmente personalizable adaptada a sus necesidades únicas de procesamiento térmico, nuestro equipo está listo para ayudarle.

Contacte a KINTEK hoy mismo para encontrar su solución de horno ideal

Guía Visual

Referencias

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un horno tubular? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Qué industrias utilizan comúnmente hornos horizontales? Desbloquee el procesamiento a alta temperatura para su sector

- ¿Qué papel juega un horno tubular en la síntesis de compuestos Se/NC? Dominando el método de difusión por fusión

- ¿Qué papel juega un horno tubular dentro de un sistema de adsorción de lecho fijo? Guía de evaluación del rendimiento de Se/PPS

- ¿Cómo se utilizan los hornos de tubo de caída en entornos industriales? Aumente la eficiencia en el procesamiento de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio en la síntesis de Si/Al2O3/RGO? Reducción Térmica y Unión Precisas

- ¿Qué precauciones se deben tomar con respecto a los líquidos y metales en un horno tubular? Garantizar la seguridad y prevenir daños

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en un horno tubular? Elija el mejor para su proceso térmico