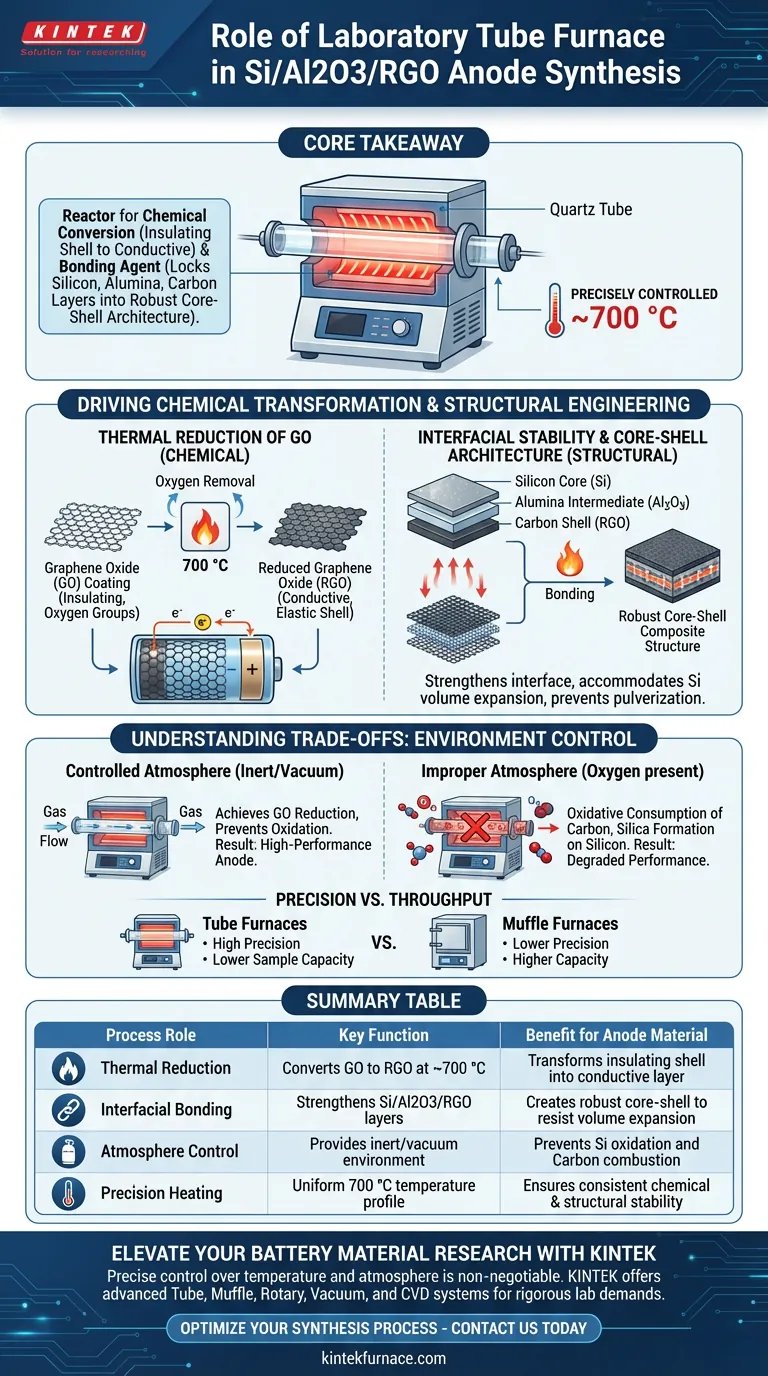

El papel principal de un horno tubular de laboratorio en esta síntesis es proporcionar un entorno de alta temperatura, controlado con precisión, alrededor de los 700 °C. Esta energía térmica impulsa la reducción del óxido de grafeno (GO) a óxido de grafeno reducido (RGO), transformando un recubrimiento pasivo en una capa de carbono conductora y elástica. Además, el tratamiento térmico solidifica la interfaz entre el núcleo de silicio, la capa intermedia de alúmina (Al2O3) y la capa externa de RGO, garantizando la integridad estructural.

Conclusión Clave El horno tubular no es simplemente una fuente de calor; es un reactor que facilita la conversión química de la capa del compuesto de aislante a conductora. Simultáneamente actúa como un agente de unión, fijando las capas de silicio, alúmina y carbono en una arquitectura robusta de núcleo-cáscara capaz de soportar el ciclo de la batería.

Impulsando la Transformación Química

Reducción Térmica del Óxido de Grafeno

La reacción química más crítica que ocurre dentro del horno es la reducción térmica del óxido de grafeno (GO).

A temperaturas que alcanzan aproximadamente los 700 °C, el horno elimina los grupos funcionales que contienen oxígeno del recubrimiento de GO.

Creación de una Capa Conductora

Este proceso de reducción convierte el GO en óxido de grafeno reducido (RGO).

Esta transformación es esencial porque el RGO sirve como una capa externa altamente conductora y elástica, lo que permite que el material del ánodo conduzca electrones de manera eficiente durante el funcionamiento de la batería.

Ingeniería Estructural y Estabilidad

Mejora de la Estabilidad Interfacial

El tratamiento térmico hace más que cambiar la química de la superficie; crea una unión estable entre las capas del material.

El entorno de alta temperatura fortalece la interfaz entre el núcleo de silicio interno, la capa intermedia de alúmina (Al2O3) y la capa de carbono externa.

Formación de la Arquitectura de Núcleo-Cáscara

El resultado de este procesamiento térmico es una estructura compuesta robusta de núcleo-cáscara.

Esta arquitectura es fundamental para acomodar la expansión de volumen del silicio durante la carga, al tiempo que evita que el material se pulverice.

Comprender las Compensaciones: Control del Entorno

La Necesidad de Control de Atmósfera

Si bien la referencia principal se centra en el calor, la elección de un horno tubular implica específicamente la necesidad de una atmósfera controlada.

Para lograr la reducción del GO (eliminación de oxígeno) en lugar de la combustión del carbono o la oxidación del silicio, el horno probablemente opera bajo un flujo de gas inerte o vacío.

Riesgos de una Atmósfera Inadecuada

Si el horno tubular no mantiene un entorno estrictamente controlado (inertización), el oxígeno puede permanecer en la cámara.

Esto llevaría al consumo oxidativo de la capa de carbono o a la formación de sílice no deseada en la superficie del silicio, degradando el rendimiento del ánodo.

Precisión frente a Rendimiento

Los hornos tubulares ofrecen un control excepcional sobre los perfiles de temperatura y la pureza atmosférica, lo cual es vital para esta reducción química precisa.

Sin embargo, típicamente tienen una menor capacidad de muestra en comparación con los hornos mufla, lo que los hace ideales para la síntesis de alta precisión pero un cuello de botella para la producción en masa.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su compuesto de Si/Al2O3/RGO, asegúrese de que su protocolo de tratamiento térmico esté alineado con sus requisitos estructurales específicos.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice mantener una temperatura estable a 700 °C para asegurar la reducción completa del GO a RGO conductor.

- Si su enfoque principal es la Longevidad Estructural: Verifique que la atmósfera del horno sea perfectamente inerte para prevenir la oxidación del núcleo de silicio, preservando la integridad de la interfaz de Al2O3.

El éxito de este compuesto depende del uso del horno no solo para calentar el material, sino para diseñar con precisión su química superficial y la adhesión de las capas.

Tabla Resumen:

| Rol del Proceso | Función Clave | Beneficio para el Material del Ánodo |

|---|---|---|

| Reducción Térmica | Convierte GO a RGO a ~700 °C | Transforma la capa aislante en una capa de carbono altamente conductora |

| Unión Interfacial | Fortalece las capas Si/Al2O3/RGO | Crea una arquitectura robusta de núcleo-cáscara para resistir la expansión de volumen |

| Control de Atmósfera | Proporciona un entorno inerte o de vacío | Previene la oxidación del silicio y la combustión de la capa de carbono |

| Calentamiento de Precisión | Perfil de temperatura uniforme de 700 °C | Asegura una conversión química y estabilidad estructural consistentes |

Mejore su Investigación de Materiales para Baterías con KINTEK

El control preciso de la temperatura y la atmósfera es innegociable para la síntesis de compuestos de Si/Al2O3/RGO de alto rendimiento. Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Tubo, Mufla, Rotatorio, Vacío y CVD diseñados para satisfacer las rigurosas demandas de su laboratorio. Ya sea que necesite control de atmósfera especializado para reducción química o perfiles de alta temperatura personalizables, nuestros hornos están diseñados para garantizar que sus arquitecturas de núcleo-cáscara permanezcan robustas y conductoras.

¿Listo para optimizar su proceso de síntesis? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Bajo qué tipos de condiciones atmosféricas pueden operar los hornos tubulares? Domine el control preciso para la síntesis de materiales

- ¿Cuáles son los métodos para tratar aguas residuales utilizando un horno tubular? Explore Aplicaciones Térmicas Especializadas

- ¿Qué función realiza un horno de tubo de vacío durante el recocido de películas delgadas de t-BTO? Lograr una cristalización de precisión

- ¿Por qué se prefiere un horno tubular vertical para las pruebas de temple (quenching)? Logre un enfriamiento rápido y reproducible para obtener resultados precisos

- ¿Por qué se requiere un horno tubular de alta temperatura para el tratamiento de aleaciones CrFeNi? Garantizar la estabilidad microestructural monofásica

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares? Desbloquee el procesamiento térmico preciso para su laboratorio

- ¿Cuál es la función principal de un horno tubular de atmósfera de vacío cuando se estudia el comportamiento de evaporación y condensación del magnesio metálico?

- ¿Qué es un horno de tubo vertical y cómo funciona? Optimice el procesamiento de materiales con precisión