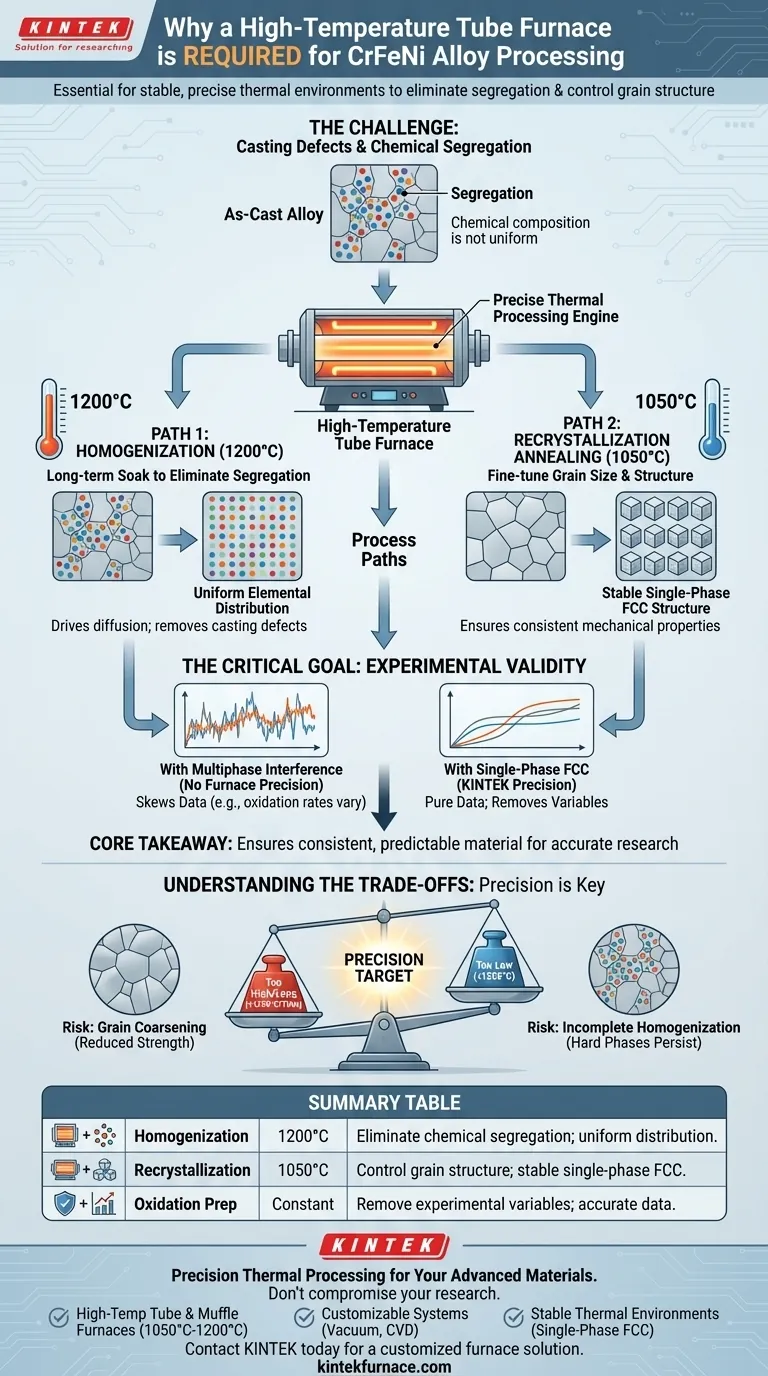

Un horno tubular de alta temperatura es esencial para procesar aleaciones de entropía media CrFeNi porque proporciona el entorno térmico estable y preciso necesario para eliminar la segregación química y controlar la estructura del grano. Específicamente, permite la homogeneización a 1200 °C para eliminar defectos de fundición y el recocido de recristalización a 1050 °C para lograr una microestructura monofásica uniforme.

Conclusión principal La función principal del horno es garantizar que la aleación alcance una estructura cúbica centrada en las caras (FCC) monofásica estable. Al eliminar la variación química y las estructuras multifásicas, el tratamiento garantiza que los experimentos posteriores, como el análisis del comportamiento de oxidación, no se vean sesgados por inconsistencias microestructurales.

Eliminación de la segregación de la composición química

El desafío de la fundición

Durante el proceso de fundición inicial de las aleaciones CrFeNi, la composición química no se distribuye de manera perfectamente uniforme. Esto da como resultado una "segregación", donde ciertos elementos se agrupan en lugar de mezclarse uniformemente en toda la matriz.

La solución: Homogeneización a alta temperatura

Para corregir esto, la aleación requiere un período de "mantenimiento" prolongado a temperaturas extremadamente altas, específicamente alrededor de 1200 °C.

El mecanismo

El horno tubular de alta temperatura mantiene este calor intenso de manera estable durante largos períodos. Esta energía térmica impulsa la difusión, obligando a los elementos segregados a dispersarse hasta que el material sea químicamente uniforme.

Logro de la estabilidad microestructural

Recocido de recristalización

Después de la homogeneización y el procesamiento, la aleación se somete a un recocido de recristalización. La referencia principal especifica una temperatura precisa de 1050 °C para esta etapa.

Control del tamaño del grano

Esta temperatura específica permite a los investigadores ajustar el tamaño del grano de la aleación. El tamaño de grano adecuado es fundamental para definir las propiedades mecánicas y físicas del material.

Establecimiento de la estructura monofásica

El objetivo final de este paso de recocido es producir una estructura cúbica centrada en las caras (FCC) monofásica estable. Esto transforma la aleación en un material consistente y predecible.

El papel fundamental de la validez experimental

Eliminación de variables

Para la precisión científica, especialmente en experimentos comparativos como estudios de oxidación, el material debe ser uniforme.

Eliminación de la interferencia multifásica

Si la aleación contiene estructuras multifásicas (mezclas de diferentes estructuras cristalinas), estas fases se oxidarán a diferentes velocidades. Esto crea "ruido" en los datos.

Garantía de datos puros

Al utilizar el horno para garantizar una estructura FCC monofásica, los investigadores eliminan la interferencia de las estructuras multifásicas. Esto garantiza que los comportamientos observados se deban a las propiedades intrínsecas de la aleación, no a un procesamiento inconsistente.

Comprensión de las compensaciones

Sensibilidad a la temperatura

Si bien el calor alto es necesario, la precisión es innegociable. Como se ve en sistemas de aleaciones similares (como TiAl), desviaciones menores de temperatura pueden provocar cambios drásticos e involuntarios en el contenido de fase.

Riesgo de crecimiento excesivo del grano

Si la temperatura es demasiado alta o el tiempo de mantenimiento no se controla, el tamaño del grano puede crecer excesivamente (crecimiento excesivo). Si bien esto disuelve las segundas fases, puede afectar negativamente la resistencia a la fluencia.

Riesgo de homogeneización incompleta

Por el contrario, si la temperatura fluctúa por debajo del objetivo de 1200 °C, la segregación química puede persistir. Esto da como resultado fases "duras" o estructuras esqueléticas que persisten en la matriz, comprometiendo la plasticidad de la aleación y la validez para las pruebas.

Tomando la decisión correcta para su objetivo

- Si su enfoque principal es la investigación de oxidación: Priorice el paso de recocido de 1050 °C para garantizar una estructura FCC monofásica, eliminando la interferencia multifásica en sus datos.

- Si su enfoque principal es la uniformidad mecánica: Priorice el mantenimiento de homogeneización de 1200 °C para eliminar por completo la segregación química y los defectos de fundición.

El éxito depende de utilizar la precisión del horno para equilibrar la disolución de defectos frente al riesgo de crecimiento excesivo de la microestructura.

Tabla resumen:

| Paso del proceso | Temperatura | Objetivo principal | Resultado microestructural |

|---|---|---|---|

| Homogeneización | 1200°C | Eliminar la segregación química | Distribución uniforme de elementos; elimina defectos de fundición |

| Recristalización | 1050°C | Controlar la estructura del grano | Estructura FCC monofásica estable; propiedades mecánicas consistentes |

| Preparación para oxidación | Calor constante | Eliminar variables experimentales | Previene la interferencia multifásica para un análisis de datos preciso |

Procesamiento térmico de precisión para sus materiales avanzados

No permita que la segregación química o las estructuras de grano inconsistentes comprometan los datos de su investigación. KINTEK proporciona hornos de alta temperatura de alto rendimiento diseñados para las rigurosas demandas del procesamiento de aleaciones de entropía media.

Respaldados por I+D y fabricación expertas, ofrecemos:

- Hornos tubulares y de mufla de alta temperatura: Perfectos para recocido y homogeneización precisos de 1050 °C a 1200 °C.

- Sistemas personalizables: Sistemas de vacío, CVD y rotatorios adaptados para cumplir con sus especificaciones de materiales únicas.

- Entornos térmicos estables: Elimine la interferencia multifásica y garantice una estructura FCC monofásica uniforme en todo momento.

¿Listo para mejorar sus experimentos de ciencia de materiales? ¡Póngase en contacto con KINTEK hoy mismo para obtener una solución de horno personalizada!

Guía Visual

Referencias

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es necesario realizar el recocido en un horno tubular con atmósfera de nitrógeno para el polvo de núcleo-cáscara de VO2@AlF3?

- ¿Cuál es el propósito específico de inclinar un horno de resistencia tubular durante la síntesis? Maximizar el rendimiento y la calidad de los cristales

- ¿Cómo logra un sistema de calentamiento por tubo la regeneración del adsorbente? Domine la estabilidad cíclica del CO2 con precisión

- ¿Cómo facilita un horno tubular de alta temperatura la ceramización final de los compuestos de EG/LTO? Perspectivas de expertos

- ¿Cómo se limpia un horno tubular de alúmina? Asegure el rendimiento máximo y la longevidad

- ¿Cuál es la función de un Horno de Tubo en la oxidación térmica de la aleación Ti6Al4V? Mejorar la dureza y la resistencia al desgaste

- ¿Cuál es el papel de un horno tubular de laboratorio en la carbonización de cáscaras de cacahuete? Preparación maestra de biochar

- ¿Cómo soportan los hornos de tubo de cuarzo los experimentos con atmósfera controlada? Domine la síntesis precisa de materiales