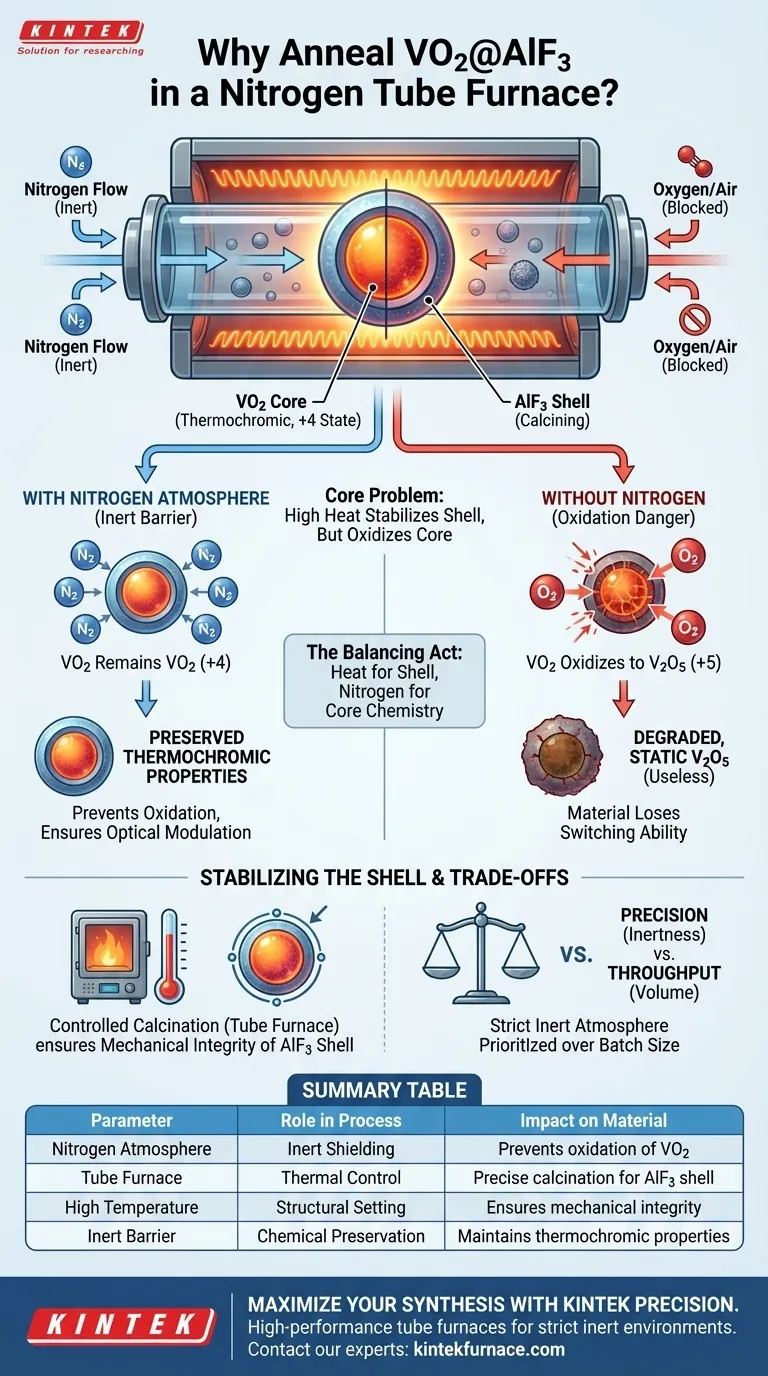

El recocido en un horno tubular con atmósfera de nitrógeno es fundamental para estabilizar el recubrimiento protector del material sin comprometer su núcleo activo. Este proceso utiliza un control preciso de alta temperatura para calcinar la capa de fluoruro de aluminio ($AlF_3$) mientras que el entorno inerte de nitrógeno evita estrictamente que el núcleo de dióxido de vanadio ($VO_2$) se oxide a estados químicos no deseados.

Conclusión Clave: Esta configuración específica de recocido resuelve una contradicción fundamental: aplica el calor necesario para estabilizar la capa externa mientras protege simultáneamente el núcleo interno del oxígeno para preservar sus capacidades termocrómicas.

Protegiendo la Química del Núcleo

El principal desafío en la preparación del polvo de $VO_2@AlF_3$ es que el núcleo activo es muy sensible al oxígeno a las temperaturas requeridas para la síntesis.

El Peligro de la Oxidación

A altas temperaturas, el vanadio es propenso a cambiar su estado de oxidación. Sin una atmósfera protectora, el estado de oxidación $+4$ del vanadio en el núcleo de $VO_2$ se oxidará al estado $+5$.

Previniendo Cambios de Fase Indeseados

Esta reacción de oxidación convierte el dióxido de vanadio deseable ($VO_2$) en pentóxido de vanadio ($V_2O_5$). El nitrógeno actúa como una barrera inerte, desplazando el oxígeno y bloqueando eficazmente esta reacción química.

Preservando Propiedades Críticas

La utilidad de este material depende completamente de las propiedades específicas del núcleo de $VO_2$. Si se oxida a $V_2O_5$, el material pierde sus propiedades de transición de fase termocrómica. El nitrógeno asegura que el material conserve su capacidad de modular las señales ópticas.

Estabilizando la Capa Externa

Mientras que el nitrógeno protege el núcleo, el horno tubular proporciona el entorno térmico necesario para finalizar la estructura compuesta.

Calcinación Controlada

La capa de recubrimiento de $AlF_3$ requiere calcinación para volverse estable. El horno tubular permite un entorno de alta temperatura precisamente controlado para facilitar este proceso.

Asegurando la Durabilidad

Al someter el polvo a este tratamiento térmico específico, la capa de recubrimiento se asienta correctamente. Esta estabilización es esencial para la integridad mecánica de la estructura núcleo-cáscara.

Comprendiendo las Compensaciones

El proceso requiere un equilibrio estricto entre los requisitos térmicos y el aislamiento químico.

La Consecuencia de las Fugas de Atmósfera

Si la atmósfera de nitrógeno se ve comprometida, incluso ligeramente, el calor elevado acelerará la oxidación. Esto resulta en un material estructuralmente sólido (la cáscara está calcinada) pero funcionalmente inútil (el núcleo está degradado).

Precisión vs. Rendimiento

El uso de un horno tubular permite una alta precisión pero a menudo procesa lotes más pequeños en comparación con los hornos industriales. Esta compensación es necesaria porque se prioriza el mantenimiento de una atmósfera estrictamente inerte sobre el volumen para garantizar la supervivencia de la fase $VO_2$.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el éxito de su preparación de $VO_2@AlF_3$, priorice los parámetros a continuación según sus objetivos específicos.

- Si su enfoque principal es el Rendimiento Óptico: Asegure un flujo de nitrógeno continuo y un sellado perfecto para prevenir la formación de $V_2O_5$ estático y no conmutable.

- Si su enfoque principal es la Estabilidad Estructural: Adhiérase estrictamente a las temperaturas de calcinación requeridas para estabilizar completamente la capa de $AlF_3$ contra el desgaste ambiental.

El éxito en esta síntesis depende de usar calor para construir la cáscara mientras se usa nitrógeno para congelar la química del núcleo.

Tabla Resumen:

| Parámetro | Rol en el Proceso | Impacto en el Material |

|---|---|---|

| Atmósfera de Nitrógeno | Escudo Inerte | Previene la oxidación de $VO_2$ (+4) a $V_2O_5$ (+5) |

| Horno Tubular | Control Térmico | Proporciona calcinación precisa para la capa de $AlF_3$ |

| Alta Temperatura | Fijación Estructural | Asegura la integridad mecánica y durabilidad del recubrimiento |

| Barrera Inerte | Preservación Química | Mantiene las propiedades de transición de fase termocrómica |

Maximice la Síntesis de su Material con la Precisión KINTEK

No permita que la oxidación comprometa su investigación de núcleo-cáscara. KINTEK ofrece sistemas de hornos tubulares y de vacío de alto rendimiento diseñados específicamente para mantener los estrictos entornos inertes requeridos para transiciones químicas sensibles. Respaldados por I+D y fabricación expertos, ofrecemos soluciones personalizables de alta temperatura —incluyendo sistemas Tubulares, Mufla, Rotatorios y CVD— para asegurar que sus partículas de $VO_2$ conserven sus propiedades termocrómicas críticas.

¿Listo para lograr resultados de recocido perfectos? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno ideal para sus requisitos de laboratorio únicos.

Guía Visual

Referencias

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales

- ¿Cómo facilita un horno tubular la síntesis de materiales de óxido en capas para baterías de iones de sodio? Crecimiento de Precisión

- ¿Cuál es la función de la calcinación secundaria en un horno tubular? Mejora la longevidad del adsorbente Cu@Zn-NC

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la CVD de ZnS? Domina la síntesis precisa de nanoestructuras

- ¿Qué características de control avanzadas tienen los hornos tubulares modernos? Control preciso de temperatura, atmósfera y datos

- ¿Cuáles son las principales características de los hornos tubulares verticales? Optimice su laboratorio con calefacción uniforme y ahorro de espacio

- ¿Por qué es significativa la integración de un mecanismo de rotación axial en los hornos tubulares? Mejora el Control Experimental

- ¿Qué papel juega un sistema de reactor de tubo de cuarzo en la evaluación de MSR? Guía experta sobre precisión cinética