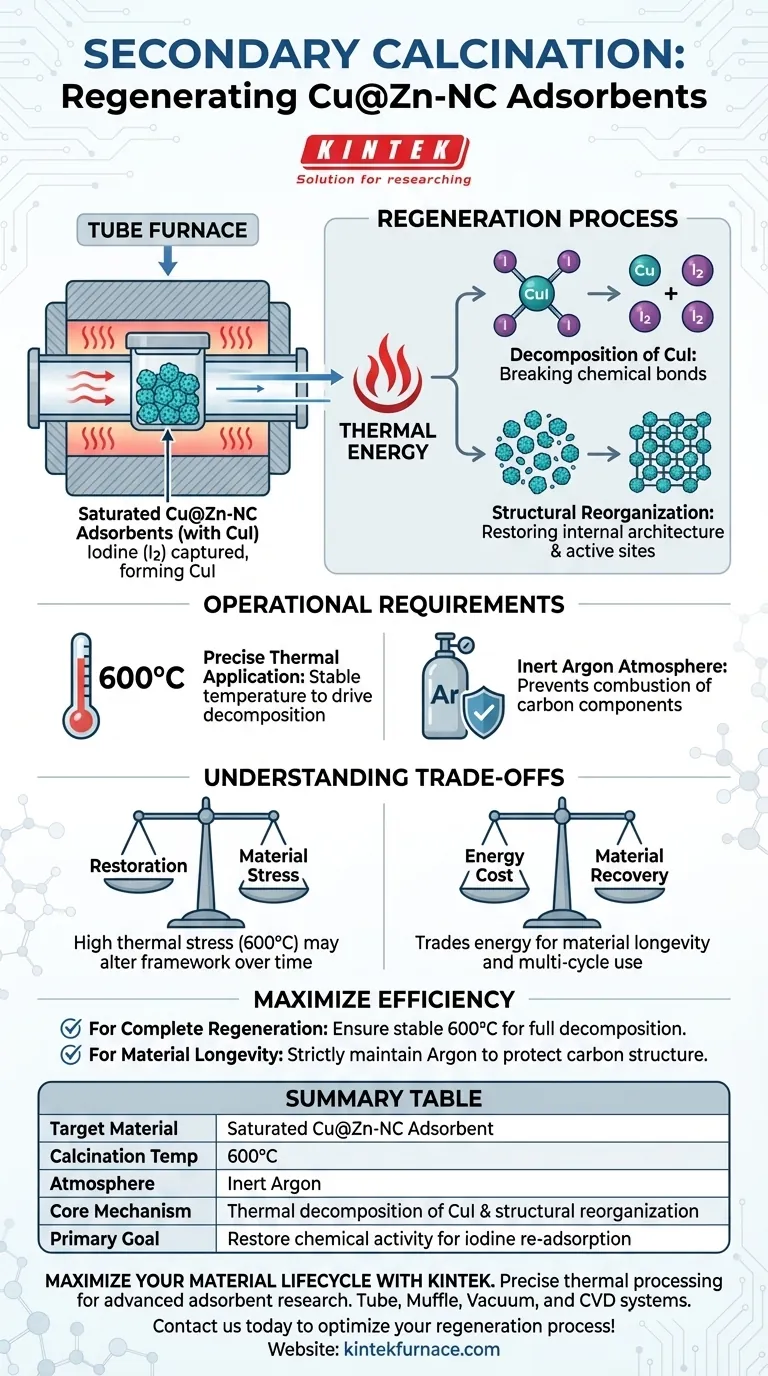

La función principal de la calcinación secundaria es regenerar la actividad química de los adsorbentes Cu@Zn-NC después de que se hayan saturado con yodo. Llevado a cabo en un horno tubular a 600°C bajo una atmósfera de argón, este proceso utiliza energía térmica para descomponer o reorganizar estructuralmente el yoduro de cobre (CuI) formado durante la captura, reiniciando efectivamente los sitios activos del material para su reutilización.

La regeneración es la clave para maximizar el ciclo de vida de un adsorbente. La calcinación secundaria aprovecha el control térmico preciso para revertir la unión química del yodo, transformando un material de un solo uso en una solución sostenible y multicitos.

El Mecanismo de Regeneración

Dirigiéndose al Enlace de Yodo

Durante la fase de adsorción inicial, el material captura yodo, lo que resulta en la formación de yoduro de cobre (CuI) cargado.

Para volver a utilizar el material, estos enlaces químicos deben romperse. La calcinación secundaria proporciona la energía necesaria para inducir la descomposición de este CuI.

Reorganización Estructural

Más allá de la simple descomposición, el tratamiento térmico facilita una reorganización estructural del material.

Esta reorganización intenta restaurar la arquitectura interna del adsorbente, asegurando que los sitios activos sean físicamente accesibles para el próximo ciclo de captura de yodo.

Requisitos Operacionales

Aplicación Térmica Precisa

El proceso requiere una temperatura específica de 600 grados Celsius.

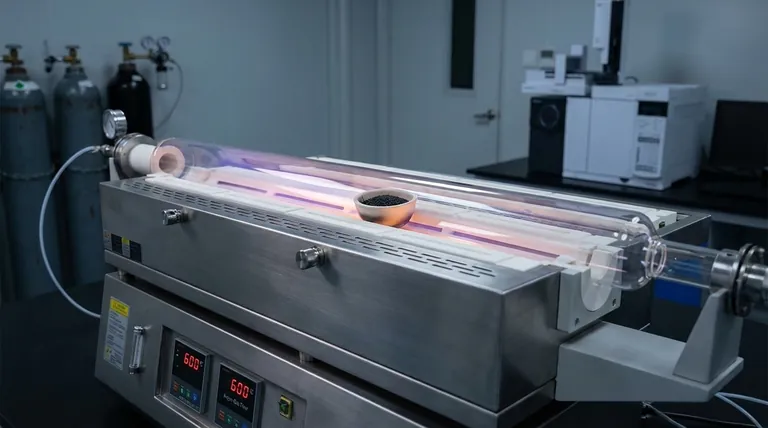

Se utiliza un horno tubular porque puede mantener esta alta temperatura con la estabilidad necesaria para impulsar el proceso de descomposición sin destruir el material base.

Atmósfera Controlada

La calcinación debe ocurrir bajo una atmósfera de argón.

El uso de un gas inerte como el argón es fundamental para prevenir reacciones no deseadas, como la combustión de los componentes a base de carbono del compuesto, que ocurrirían si hubiera oxígeno presente.

Comprendiendo las Compensaciones

Estrés y Alteración del Material

Si bien el objetivo es la restauración, la referencia principal señala que el proceso induce una reorganización estructural.

La exposición repetida a un alto estrés térmico (600°C) puede eventualmente alterar el marco del material. Es crucial monitorear el adsorbente para garantizar que la "reorganización" no se degrade en "deterioro" a lo largo de muchos ciclos.

Energía vs. Recuperación de Material

Este proceso intercambia energía térmica por longevidad del material.

Debe equilibrar el costo energético de operar un horno tubular a 600°C con el costo de fabricar adsorbente nuevo. Este paso es vital para evaluar el rendimiento del material en múltiples ciclos de reutilización.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su proceso de regeneración, considere estas prioridades:

- Si su enfoque principal es la regeneración completa: Asegúrese de que el horno mantenga una temperatura estable de 600°C para inducir completamente la descomposición del CuI cargado.

- Si su enfoque principal es la longevidad del material: Mantenga estrictamente la atmósfera de argón para proteger la estructura de carbono del daño oxidativo durante el calentamiento.

El horno tubular no es solo un calentador; es la herramienta crítica para validar la reutilización y el potencial económico de sus materiales compuestos a base de carbono.

Tabla Resumen:

| Característica | Requisito de Regeneración |

|---|---|

| Material Objetivo | Adsorbente Cu@Zn-NC Saturado |

| Temp. de Calcinación | 600°C |

| Atmósfera | Argón Inerte (previene la combustión del carbono) |

| Mecanismo Central | Descomposición térmica de CuI y reorganización estructural |

| Objetivo Principal | Restaurar la actividad química para la readsorción de yodo |

Maximice el Ciclo de Vida de su Material con KINTEK

El procesamiento térmico preciso es la diferencia entre la regeneración exitosa y el fallo del material. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Vacío y CVD de alto rendimiento diseñados para mantener la estabilidad estricta de 600°C y los entornos inertes requeridos para la investigación avanzada de adsorbentes.

Ya sea que necesite una solución estándar o un horno personalizado adaptado a sus requisitos de laboratorio únicos, nuestro equipo está listo para apoyar sus objetivos de sostenibilidad. ¡Contáctenos hoy mismo para optimizar su proceso de regeneración!

Guía Visual

Referencias

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la activación secundaria de KBC? Lograr una estructura de poros de precisión

- ¿Qué factores deben considerarse al adquirir un horno tubular de tres zonas? Garantice precisión y uniformidad para su laboratorio

- ¿Cuáles son los beneficios de un horno tubular vertical? Maximice el espacio y la pureza en su laboratorio

- ¿Cuál es el uso de un horno de tubo de cuarzo? Para el procesamiento de materiales observables y de alta pureza

- ¿Qué papel juega un horno tubular de alto vacío (CVD) en la síntesis de HEA@CNT? Crecimiento in situ de nanocompuestos maestros

- ¿Qué es un horno tubular y cuáles son sus principales características? Calentamiento de precisión para materiales avanzados

- ¿Por qué es importante el control preciso de la temperatura en los hornos tubulares divididos? Garantizar un procesamiento de materiales fiable

- ¿Qué papel juega un reactor de pirólisis tubular en la copirólisis de lodos y cloruros? Eliminación mejorada de metales pesados