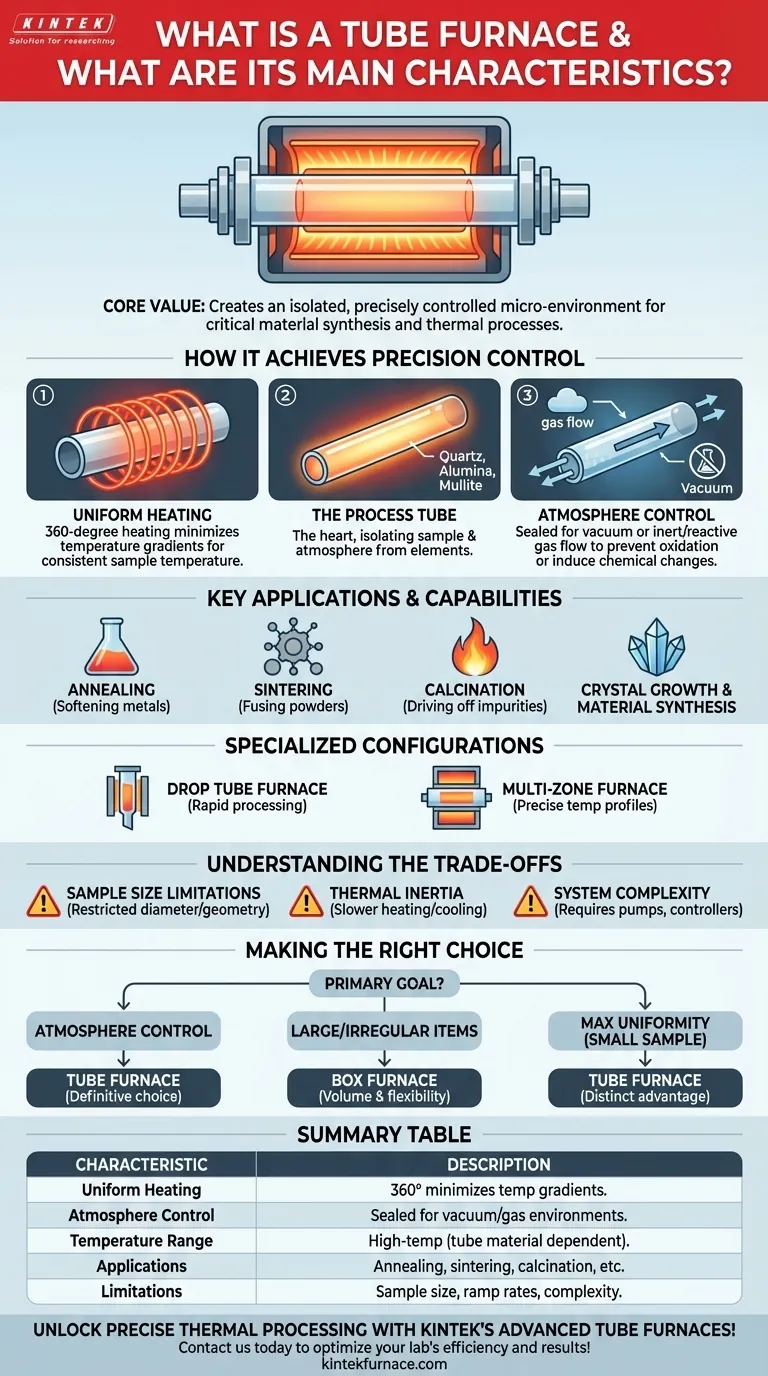

Un horno tubular es un dispositivo de calentamiento cilíndrico diseñado para el procesamiento uniforme y preciso a alta temperatura de materiales dentro de una atmósfera controlada. Sus principales características son una construcción robusta con tubos cerámicos resistentes al calor, resistencias eléctricas para un control preciso de la temperatura y versatilidad para diversas aplicaciones, como síntesis de materiales, crecimiento de cristales y tratamientos térmicos. El diseño suele permitir la orientación horizontal o vertical, con opciones de configuraciones divididas para facilitar el acceso a las muestras. Los hornos tubulares destacan por sus zonas de calentamiento uniformes, su compatibilidad con atmósferas inertes y su adaptabilidad a tubos de distintos tamaños y materiales.

Explicación de los puntos clave:

-

Diseño básico y funcionalidad

- Cámara de calentamiento cilíndrica (tubo cerámico/metálico) rodeada de elementos calefactores

- Orientación horizontal o vertical en función de las necesidades de la aplicación

- Elementos calefactores (por ejemplo, Kanthal, carburo de silicio) incrustados en el aislamiento térmico

- Longitud uniforme de la zona de calentamiento optimizada con tapones aislantes o configuraciones multizona

-

Características principales

- Control preciso de la temperatura: Permite obtener resultados reproducibles en procesos sensibles

- Control de la atmósfera: Compatible con gases inertes/reactivos mediante puertos de entrada/salida de gas

- Modularidad: Tubos intercambiables (cuarzo, alúmina) para diferentes rangos de temperatura

- Accesibilidad: Los diseños divididos (con bisagras o en dos partes) simplifican la carga y descarga de las muestras

-

Aplicaciones comunes

- Síntesis de materiales (compuestos inorgánicos, nanomateriales)

- Tratamientos térmicos (recocido, sinterización, calcinación)

- Crecimiento de cristales en condiciones controladas

- Ensayos de catalizadores en entornos de investigación/industriales

-

Comparación con otros tipos de hornos

- Versus horno de sobremesa : Los hornos tubulares ofrecen un control superior de la atmósfera y uniformidad de calentamiento cilíndrica, mientras que los modelos de sobremesa priorizan el tamaño compacto y el calentamiento de uso general

- Frente a los hornos de mufla: Los hornos tubulares permiten el procesamiento continuo de muestras alargadas con flujo de gas, mientras que los hornos de mufla destacan en el calentamiento por lotes de materiales a granel.

-

Consideraciones operativas

- El rango de temperaturas suele oscilar entre 300 °C y 1800 °C en función de los elementos calefactores

- Requiere recipientes/crisoles de muestra compatibles (por ejemplo, alúmina, grafito)

- Dispositivos de seguridad como protección contra sobretemperatura y ventiladores de refrigeración

¿Ha considerado cómo afecta la selección del diámetro del tubo a la eficiencia del calentamiento para su geometría de muestra específica? El equilibrio adecuado entre el tamaño del tubo y la longitud de la zona de calentamiento puede reducir significativamente el consumo de energía, manteniendo al mismo tiempo la uniformidad de la temperatura. Estos hornos son un ejemplo de cómo la ingeniería térmica específica permite avances en el desarrollo de materiales, desde obleas semiconductoras hasta componentes de baterías de última generación.

Tabla resumen:

| Características | Descripción |

|---|---|

| Diseño | Cámara de calentamiento cilíndrica con opciones de orientación horizontal/vertical |

| Control de temperatura | Calentamiento de precisión (300°C-1800°C) con zonas uniformes para obtener resultados reproducibles |

| Control de la atmósfera | Compatible con gases inertes/reactivos mediante puertos de gas |

| Modularidad | Tubos intercambiables (cuarzo, alúmina) para aplicaciones variadas |

| Aplicaciones | Síntesis de materiales, tratamientos térmicos, crecimiento de cristales, ensayos de catalizadores |

Mejore la capacidad de procesamiento térmico de su laboratorio con los avanzados hornos tubulares de KINTEK. Nuestras soluciones de ingeniería de precisión ofrecen un control de temperatura inigualable, configuraciones personalizables y un rendimiento robusto para la investigación de materiales y aplicaciones industriales. Tanto si necesita modelos estándar como sistemas totalmente personalizados, nuestro departamento interno de I+D y fabricación garantiza el cumplimiento de sus requisitos exactos. Póngase en contacto con nosotros para hablar de cómo nuestros hornos tubulares pueden optimizar sus procesos de alta temperatura.

Productos que podría estar buscando:

Explorar elementos calefactores de alta temperatura Ver ventanas de observación compatibles con el vacío Descubra las válvulas de vacío de precisión Conozca los sistemas de deposición de diamante CVD Consulte los pasamuros de ultravacío

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión