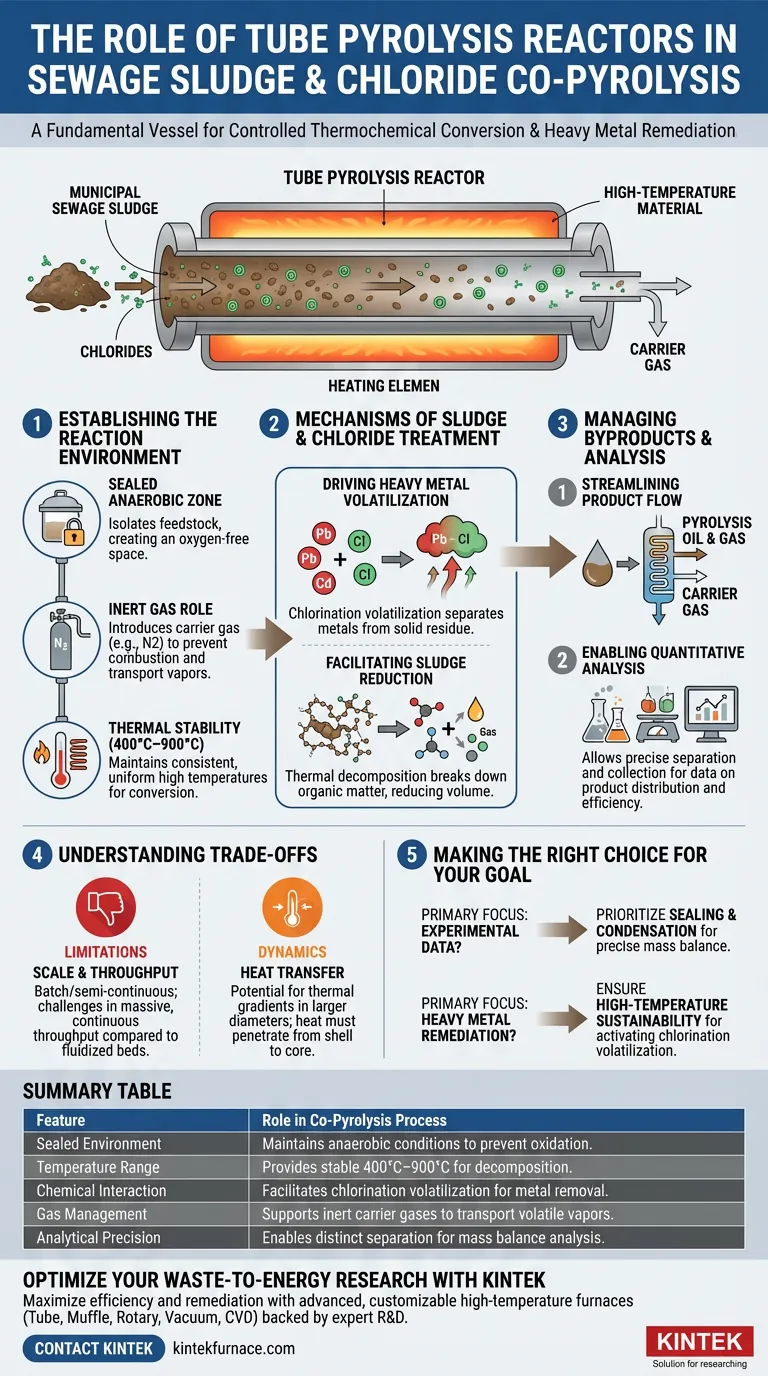

Un reactor de pirólisis tubular sirve como recipiente fundamental para la conversión termoquímica controlada de lodos de depuradora. Crea un entorno sellado y de alta temperatura que excluye el oxígeno, permitiendo el calentamiento preciso necesario para descomponer la materia orgánica. Fundamentalmente, este diseño específico de reactor facilita la interacción entre los lodos y los cloruros, permitiendo la eliminación eficaz de metales pesados a través de la volatilización por cloración.

El reactor de pirólisis tubular no es solo un elemento calefactor; es una cámara de proceso estabilizada. Equilibra la necesidad de altas temperaturas uniformes con una atmósfera controlada para impulsar la reducción simultánea de residuos y la separación de metales pesados.

Establecimiento del Entorno de Reacción

Creación de una Zona Anaeróbica Sellada

La función principal del reactor es aislar la materia prima de la atmósfera exterior. Utilizando tubos de reacción resistentes a altas temperaturas, el sistema proporciona un espacio completamente sellado que admite condiciones anaeróbicas (sin oxígeno).

El Papel de los Gases Inertes

Para prevenir la combustión u oxidación no deseadas, la estructura del reactor facilita la introducción continua de gases protectores inertes. Este "gas portador" mantiene la atmósfera inerte requerida para la pirólisis y ayuda a transportar los vapores volátiles fuera de la zona de calentamiento.

Garantizar la Estabilidad Térmica

Para que la copirólisis funcione eficazmente, las temperaturas deben mantenerse estables. El reactor está diseñado para mantener altas temperaturas constantes, típicamente en el rango de 400 °C a 900 °C, asegurando que la energía térmica requerida para la conversión química se aplique uniformemente a la mezcla de lodos y cloruros.

Mecanismos de Tratamiento de Lodos y Cloruros

Impulso de la Volatilización de Metales Pesados

La inclusión de cloruros en el proceso está destinada a tratar los metales pesados presentes en los lodos de depuradora. El reactor tubular proporciona el entorno térmico necesario para la "volatilización por cloración", una reacción en la que los metales pesados reaccionan con los cloruros para convertirse en sales volátiles que pueden separarse del residuo sólido.

Facilitación de la Reducción de Lodos

Más allá de los metales pesados, el reactor funciona como una herramienta de reducción de volumen. El entorno de alta temperatura desencadena la descomposición térmica de los componentes orgánicos del lodo, descomponiendo polímeros complejos en compuestos más simples.

Gestión de Subproductos y Análisis

Optimización del Flujo de Productos

El diseño estructural del reactor, particularmente en configuraciones horizontales, optimiza el flujo de subproductos. Guía la mezcla de aceite y gas de pirólisis, junto con el gas portador, fuera de la zona calentada y hacia sistemas de condensación posteriores.

Permitir el Análisis Cuantitativo

Para contextos de validación experimental o de procesos, este tipo de reactor es invaluable. Permite la separación y recolección distintas de residuos sólidos, aceites y gases, asegurando la integridad de los datos sobre la distribución del producto y la eficiencia de la conversión.

Comprensión de los Compromisos

Limitaciones de Escala y Rendimiento

Si bien son excelentes para entornos controlados y recopilación de datos, los reactores tubulares suelen ser sistemas por lotes o semicontinuos. Pueden enfrentar desafíos para procesar el rendimiento masivo y continuo requerido para las plantas de tratamiento de aguas residuales municipales a gran escala en comparación con los reactores de lecho fluidizado.

Dinámica de Transferencia de Calor

Aunque el diseño busca un calor uniforme, la naturaleza física de un tubo significa que el calor debe penetrar desde la carcasa hasta el núcleo. En tubos de mayor diámetro, esto ocasionalmente puede generar gradientes térmicos donde el material en el centro se calienta más lentamente que el material cerca de las paredes.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de un reactor de pirólisis tubular en su aplicación, considere su objetivo principal:

- Si su enfoque principal son los datos experimentales y el análisis: Priorice las capacidades de sellado del reactor y la integración del sistema de condensación para garantizar cálculos precisos de balance de masa y caracterización del producto.

- Si su enfoque principal es la remediación de metales pesados: Asegúrese de que el reactor pueda mantener los umbrales específicos de alta temperatura requeridos para activar el proceso de volatilización por cloración para los metales específicos presentes en su lodo.

En última instancia, el reactor de pirólisis tubular proporciona la estabilidad esencial requerida para convertir los lodos de depuradora peligrosos en subproductos manejables.

Tabla Resumen:

| Característica | Papel en el Proceso de Copirólisis |

|---|---|

| Entorno Sellado | Mantiene condiciones anaeróbicas para prevenir la oxidación y la combustión. |

| Rango de Temperatura | Proporciona calor estable de 400 °C a 900 °C para la descomposición termoquímica. |

| Interacción Química | Facilita la volatilización por cloración para eliminar metales pesados de los lodos. |

| Gestión de Gases | Soporta gases portadores inertes para transportar vapores volátiles a la condensación. |

| Precisión Analítica | Permite la separación distinta de sólidos, aceite y gas para el análisis de balance de masa. |

Optimice su Investigación de Residuos a Energía con KINTEK

Maximice la eficiencia de sus procesos de copirólisis y remediación de metales pesados con equipos de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas avanzados de Tubos, Muflas, Rotatorios, Vacío y CVD, todos personalizables para satisfacer sus necesidades únicas de laboratorio o escala piloto.

Ya sea que esté refinando la volatilización por cloración o escalando la reducción de lodos, nuestros hornos de alta temperatura diseñados con precisión brindan la estabilidad térmica y el control de atmósfera que exige su investigación.

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio? ¡Contacte a KINTEK hoy para discutir sus requisitos de horno personalizado!

Guía Visual

Referencias

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno de resistencia tubular durante la fase de tostación oxidativa de las briquetas de mineral? Master Heat Precision

- ¿Qué tipos de elementos calefactores se utilizan en un horno tubular de 70 mm? Optimice sus procesos de alta temperatura

- ¿Qué factores deben considerarse al elegir un horno tubular? Criterios clave de selección para un rendimiento óptimo

- ¿Por qué se requiere un horno tubular programable para la síntesis de aleaciones masivas de Cu13Se52Bi35? Precisión Térmica Esencial

- ¿Cómo afecta el control de la atmósfera en un horno tubular de laboratorio a los polvos de carburo de boro? Optimice la química de su superficie

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares de tres zonas divididos? Lograr precisión y accesibilidad en el procesamiento térmico

- ¿Se pueden utilizar los hornos de tubo dividido tanto en orientación horizontal como vertical? Maximice la eficiencia de su laboratorio con una configuración flexible

- ¿Qué papel juega un horno tubular en la preparación de fibra de carbono de biomasa? Mejora tu carbonización de biomateriales