En esencia, un horno tubular de tres zonas dividido se utiliza para procesos térmicos sofisticados que requieren una excepcional uniformidad de temperatura y una fácil accesibilidad a la muestra. Estos hornos son la herramienta preferida para aplicaciones como la deposición química de vapor (CVD), el recocido de semiconductores, las pruebas avanzadas de materiales y la sinterización controlada de cerámicas, donde tanto la precisión como la comodidad son primordiales.

La conclusión clave no es solo *para qué* se utilizan estos hornos, sino *por qué*. El diseño de "tres zonas" crea una zona caliente perfectamente uniforme utilizando zonas finales para compensar la pérdida de calor, mientras que el diseño de "tubo dividido" permite que la cámara se abra para cargar fácilmente muestras complejas o delicadas.

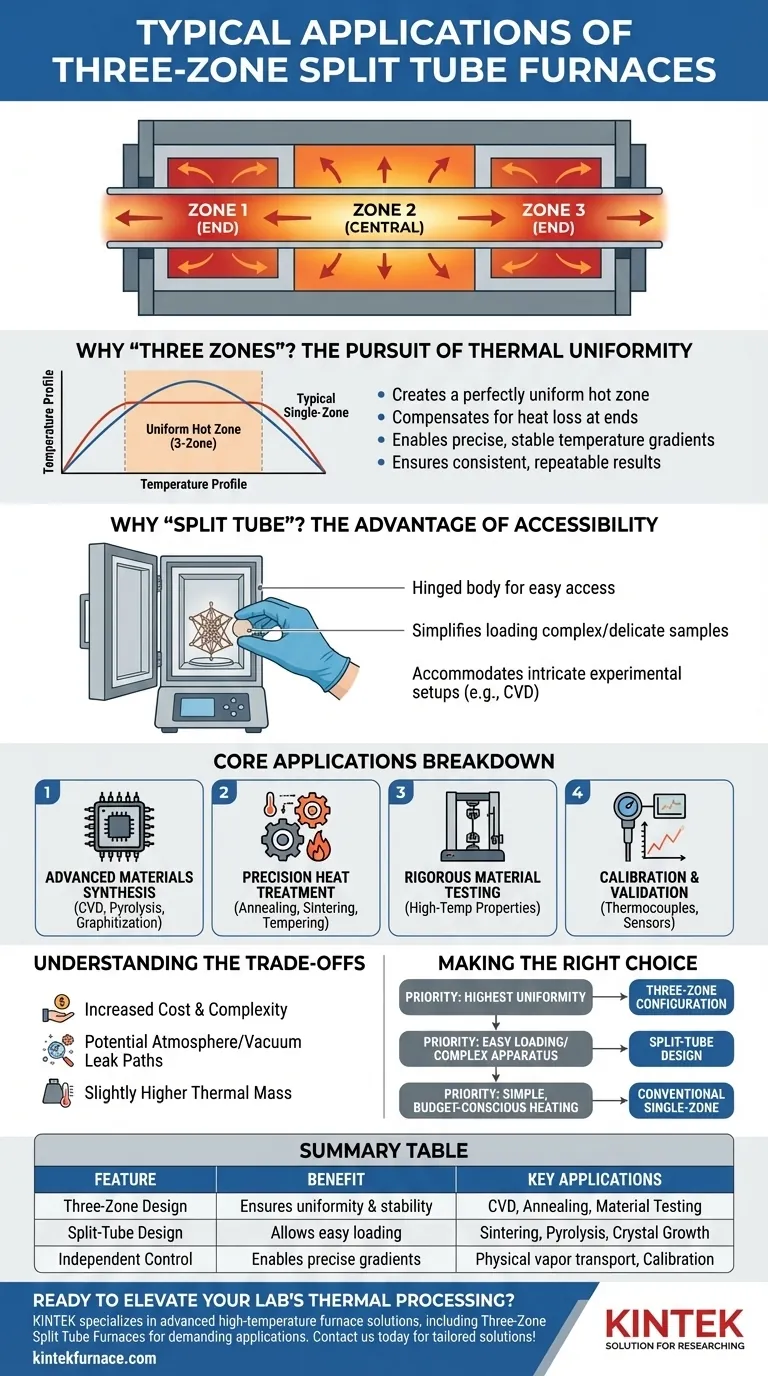

¿Por qué "Tres Zonas"? La Búsqueda de la Uniformidad Térmica

Un horno estándar de una sola zona es más caliente en el centro y más frío en los extremos debido a la pérdida natural de calor. Un diseño de tres zonas resuelve este problema fundamental.

Cómo Crea una Zona Caliente Uniforme

El horno tiene tres áreas de calentamiento controladas independientemente: una zona central grande y dos zonas finales más pequeñas.

Al configurar las zonas finales a una temperatura ligeramente superior, se puede crear un perfil de potencia que contrarresta activamente el calor que normalmente se escaparía por los extremos del tubo. Esto da como resultado un perfil de temperatura mucho más largo, plano y uniforme en toda la zona central.

El Poder de los Gradientes Controlados

Aunque a menudo se utilizan para la uniformidad, las tres zonas independientes también se pueden programar para crear un gradiente de temperatura preciso y estable a través de la muestra.

Esta capacidad es fundamental para procesos especializados como el transporte físico de vapor o ciertos tipos de crecimiento de cristales, donde una diferencia de temperatura controlada impulsa el proceso.

Impacto en la Repetibilidad del Proceso

Tanto para I+D como para la fabricación, el control del proceso lo es todo. La estabilidad superior de la temperatura de un horno de tres zonas garantiza que los resultados sean consistentes y repetibles de una ejecución a otra, lo cual es esencial para validar experimentos o mantener la calidad de producción.

¿Por qué "Tubo Dividido"? La Ventaja de la Accesibilidad

La característica de "tubo dividido" se refiere a que el cuerpo del horno está construido sobre una bisagra. Esto permite que se abra vertical u horizontalmente, proporcionando acceso directo al tubo de trabajo interno.

Simplificación del Manejo de Muestras

Este diseño es ideal cuando se trabaja con muestras que son difíciles de insertar en un tubo largo y sólido. Esto incluye componentes delicados, configuraciones de reactor preensambladas u objetos con formas irregulares.

En lugar de deslizar la muestra desde un extremo, puede colocarla directamente en el tubo de trabajo y luego cerrar el horno a su alrededor.

Habilitación de Configuraciones Experimentales Complejas

El diseño dividido facilita enormemente la adaptación de aparatos complejos dentro de la zona caliente.

Las aplicaciones como la Deposición Química de Vapor (CVD), que involucran boquillas de suministro de gas y soportes de sustrato intrincados, se benefician enormemente de la capacidad de construir la configuración en un tubo abierto antes de encerrarla dentro del horno.

Desglose de Aplicaciones Principales

La combinación de uniformidad térmica y accesibilidad hace que estos hornos sean indispensables para varias aplicaciones clave.

Síntesis de Materiales Avanzados

Procesos como CVD, pirólisis y grafización dependen de un control preciso de la temperatura para crear películas delgadas o transformar materiales. La uniformidad del horno garantiza que el material resultante tenga propiedades consistentes, mientras que el diseño dividido permite el complejo equipo de manipulación de gases necesario.

Tratamiento Térmico de Precisión

Aplicaciones como el recocido, la sinterización y el revenido se realizan para alterar la microestructura de un material. Una zona caliente perfectamente uniforme garantiza que toda la muestra reciba exactamente el mismo tratamiento térmico, evitando puntos débiles o propiedades inconsistentes del material.

Pruebas Rigurosas de Materiales y Calibración

Al probar propiedades del material a altas temperaturas (p. ej., resistencia a la tracción) o calibrar sensores de temperatura como los termopares, la muestra debe mantenerse en un entorno térmico conocido y estable. La uniformidad certificada de un horno de tres zonas proporciona esta base confiable.

Comprensión de las Compensaciones

Aunque potentes, estos hornos no son la solución universal. Su diseño especializado conlleva consideraciones específicas.

Mayor Costo y Complejidad

Un horno de tres zonas requiere tres controladores y circuitos de potencia independientes, lo que lo hace más costoso y complejo de operar que un modelo de una sola zona. El sistema de bisagra mecánica de un tubo dividido también aumenta el costo y la complejidad mecánica.

Sellado de Atmósfera y Vacío

Aunque se pueden lograr excelentes sellos, la presencia de una división en el cuerpo del horno puede presentar más posibles vías de fuga que un diseño de horno sólido. Lograr y mantener una atmósfera inerte de alta pureza o un vacío profundo puede requerir una ingeniería más cuidadosa de los sellos finales en el tubo de trabajo.

Masa Térmica

El conjunto de elementos calefactores más grande e intrincado de un horno de tres zonas puede resultar en una masa térmica ligeramente mayor. Esto puede provocar tasas de calentamiento y enfriamiento marginalmente más lentas en comparación con un horno de una sola zona, más simple y de menor masa.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno tubular de tres zonas dividido debe estar impulsada por las demandas específicas de su proceso.

- Si su enfoque principal es lograr la mayor uniformidad de temperatura posible en una longitud de muestra definida: La configuración de tres zonas es la característica crítica que necesita.

- Si su enfoque principal es procesar muestras que son difíciles de cargar o requieren un aparato complejo dentro del tubo: El diseño de tubo dividido es la ventaja más importante.

- Si su enfoque principal es el calentamiento simple y consciente del presupuesto donde la uniformidad absoluta no es crítica: Un horno tubular convencional de una sola zona y no dividido es probablemente una opción más adecuada y rentable.

En última instancia, seleccionar un horno tubular de tres zonas dividido es una decisión de priorizar la precisión y la accesibilidad para las aplicaciones térmicas más exigentes.

Tabla de Resumen:

| Característica | Beneficio | Aplicaciones Clave |

|---|---|---|

| Diseño de Tres Zonas | Garantiza la uniformidad y estabilidad de la temperatura | CVD, recocido, pruebas de materiales |

| Diseño de Tubo Dividido | Permite la carga fácil de muestras complejas | Sinterización, pirólisis, crecimiento de cristales |

| Control Independiente | Permite gradientes precisos y repetibilidad | Transporte físico de vapor, calibración |

¿Listo para elevar el procesamiento térmico de su laboratorio con precisión y facilidad? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Tubulares de Tres Zonas Divididos, diseñados para aplicaciones exigentes como CVD, recocido y sinterización. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos Hornos de Crisol, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su proceso!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre